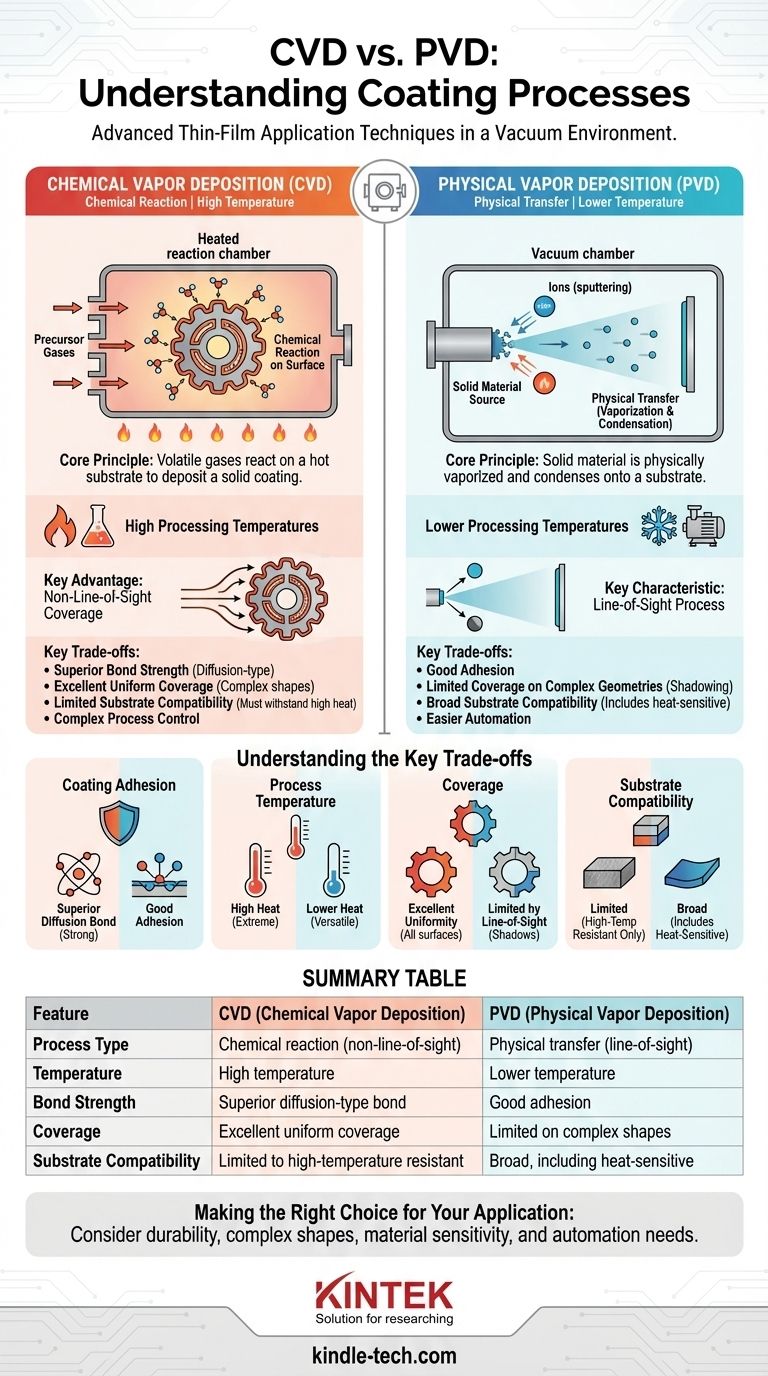

本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)は、基板上に非常に薄く高性能なコーティングを施すために使用される高度なプロセスです。 どちらの技術も真空環境下で層状に材料を堆積させますが、その目標達成方法は根本的に異なります。PVDは固体材料を物理的に蒸気状態に移行させて部品をコーティングするのに対し、CVDは前駆体ガス間の化学反応を利用してコーティング材料を生成・堆積させます。

これらの手法の決定的な違いは、トレードオフにあります。CVDは、高温での化学反応に基づく性質により、強力な結合と複雑な形状に対する優れた被覆性を提供します。PVDは低温で作動するため、より幅広い材料に対応できますが、その物理的な、直進性のプロセスは、複雑な形状への被覆を制限する可能性があります。

物理気相成長法(PVD)の仕組み

基本原理:物理的移動

PVDは「直進性」プロセスであり、固体コーティング材料が物理的な手段によって気化され、真空チャンバーを通過し、基板上に薄膜として凝縮します。原子レベルでのスプレー塗装のようなものだと考えてください。

主なPVD法

ソース材料の気化は通常、材料がイオンで衝突されるスパッタリングや、高温を利用した蒸着などの方法によって達成されます。その他の方法には、イオンプレーティングやイオン注入があります。

動作環境

PVDプロセスは、高真空下で比較的低温で実施されます。これにより、PVDは高温に耐えられない材料を含む幅広い基板に適しています。

化学気相成長法(CVD)の仕組み

基本原理:化学反応

CVDでは、基板を反応チャンバー内に置き、1つ以上の揮発性前駆体ガスに曝します。これらのガスは基板の高温表面で分解または反応し、目的の固体コーティング材料を残します。

気相の利点

プロセスがガスに依存しているため、CVDは直進性のプロセスではありません。前駆体ガスは複雑な形状の内部や周囲に流れ込むことができ、複雑な内部表面であっても、非常に均一で一貫性のあるコーティングが得られます。

動作環境

CVDは、基板表面で必要な化学反応を開始するために、非常に高いプロセス温度を必要とします。この高温は、プロセスの決定的な特徴であり、主な制限事項です。

主なトレードオフの理解

コーティングの密着性と結合

CVDプロセスの高温は、コーティングと基板の間に拡散型結合が形成されるのを促進します。この結合は非常に強力であり、通常、PVDによって形成される結合よりも耐久性があります。

プロセス温度と基板適合性

これが最も重要な相違点です。CVDの高温は、極端な温度に耐えても変形したり特性が変化したりしない基板への使用を制限します。PVDの低温動作は、はるかに大きな柔軟性を提供し、熱に敏感な材料との互換性があります。

複雑な形状への被覆性

CVDは、ガスベースの非直進性プロセスであるため、複雑な形状を均一にコーティングするのに優れています。直進性プロセスであるPVDは、複雑な部品の回転を行わない場合、影になる領域や複雑な内部特徴のコーティングに苦労する可能性があります。

自動化とプロセス制御

PVDコーティングは、多くのCVDプロセスに関わる前駆体ガスと高温の管理の複雑さに比べ、しばしば自動化が容易であり、特定の大量生産環境で好ましい選択肢となります。

用途に最適な選択をする

最終的に、PVDとCVDの選択は、コンポーネントの特定の要件と運用ニーズに完全に依存します。

- 最大の耐久性と複雑な内部表面のコーティングを最優先する場合: 基板材料がその高いプロセス温度に耐えられる限り、CVDが優れた選択肢となります。

- 熱に敏感な材料のコーティングやプロセス自動化の活用を最優先する場合: 低温動作と汎用性により、PVDが明確な解決策となります。

- 単純な形状での性能と材料適合性のバランスを最優先する場合: どちらのプロセスも実行可能であり、決定は特定のコーティング材料とコストの考慮事項に依存します。

これらの根本的な違いを理解することが、エンジニアリング目標に最適なプロセスを選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的移動(直進性) | 化学反応(非直進性) |

| 温度 | 低温 | 高温 |

| 結合強度 | 良好な密着性 | 優れた拡散型結合 |

| 被覆性 | 複雑な形状では限定的 | 優れた均一な被覆性 |

| 基板適合性 | 熱に敏感なものを含む広範囲 | 耐高温性基板に限定 |

まだ、ラボのニーズに合ったコーティングプロセスがわからないですか? KINTEKは、CVDとPVDの両方の用途に対応する高度なラボ機器と消耗品の提供を専門としています。当社の専門家は、特定の基板材料と性能要件に最適なソリューションを選択するお手伝いをします。当社のコーティング技術が研究開発の成果をどのように向上させるかについて、今すぐお問い合わせください!

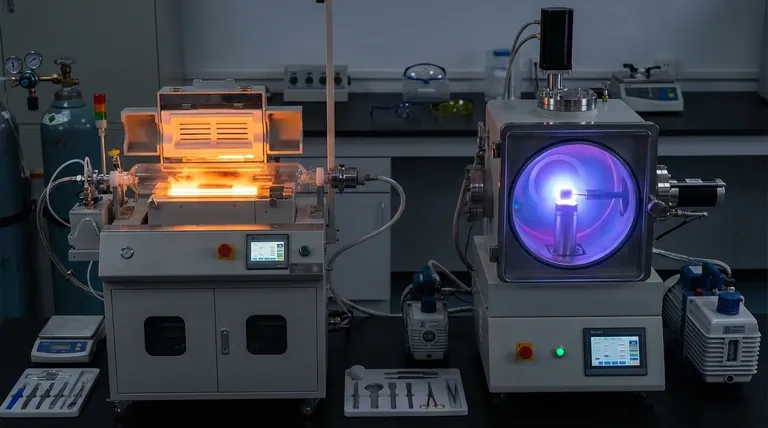

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉