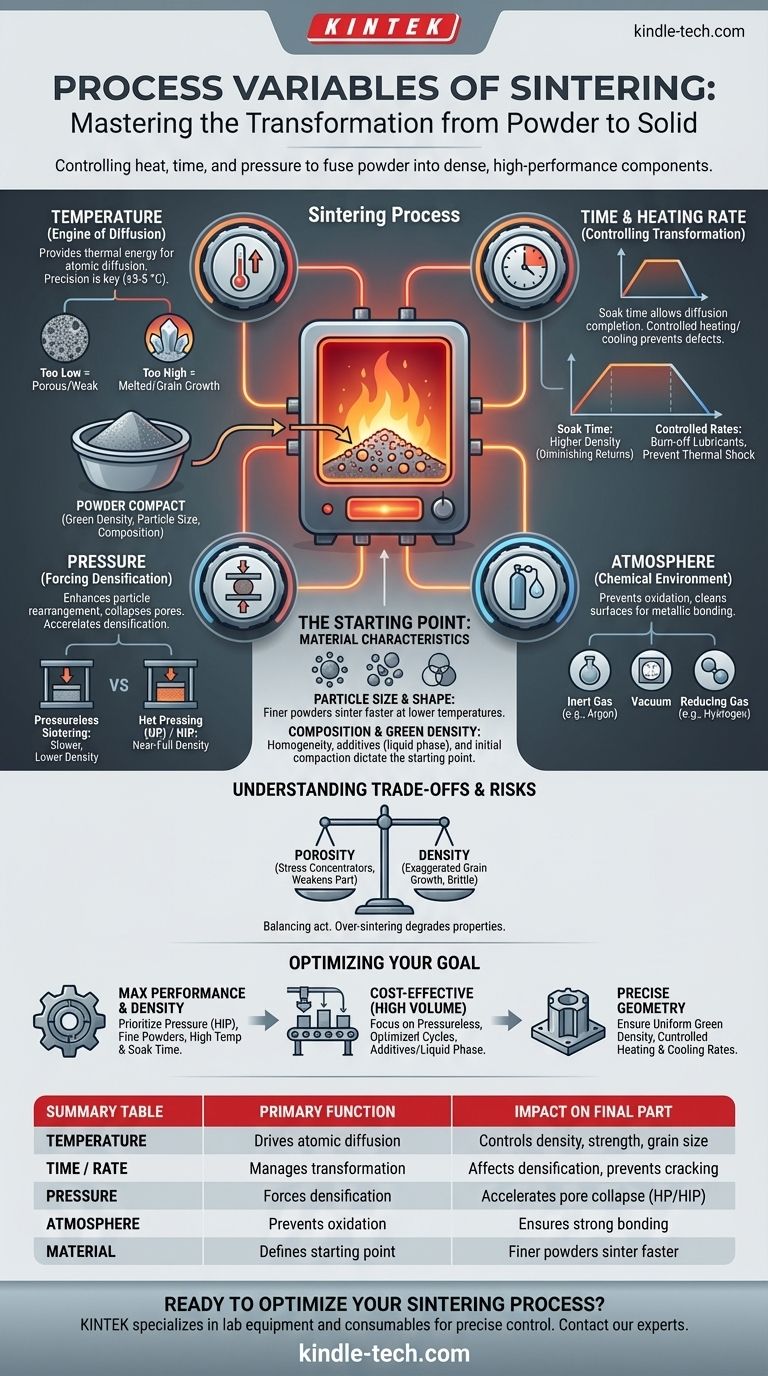

焼結の主要なプロセス変数は、温度、時間、圧力、および炉の雰囲気です。これらの外部要因は、材料自体の固有の変数、すなわち粒度、組成、および圧縮された粉末の初期密度に作用します。これらの要素間の相互作用を習得することが、プロセスの成否を決定します。

焼結は単一のステップではなく、制御された変換です。中心的な課題は、熱、時間、圧力を管理して、緩い粉末を緻密な固体オブジェクトに融合させることです。各変数は、最終的な材料の強度、気孔率、および構造的完全性に直接影響します。

焼結の基礎となる柱

焼結プロセスは、各材料と指示が正確でなければならないレシピと考えることができます。制御する主な変数は、炉のサイクルとその内部の環境に関連しています。

温度:拡散の原動力

温度は焼結において最も重要な変数です。個々の粒子の境界を越えて原子が拡散し、結合して融合するために必要な熱エネルギーを提供します。

温度が低すぎると、拡散が不十分になり、多孔質で弱い部品になります。高すぎると、材料が溶融したり、過度の結晶粒成長が発生したりして、機械的特性も低下します。精度が最も重要であり、多くの場合、目標の±3~5 °C以内の制御が必要です。

時間と加熱速度:変換の制御

材料がピーク焼結温度で過ごす総時間(「保持時間」として知られる)は、拡散プロセスを完了させます。一般に時間が長いほど密度は高くなりますが、収穫逓減があります。

加熱速度(ピーク温度に到達する速さ)と冷却速度も重要です。圧縮段階からの潤滑剤を焼き飛ばし、表面酸化物を減らすためには、制御された昇温が必要です。熱衝撃や亀裂を防ぐためには、制御された冷却が必要です。

圧力:緻密化の促進

多くの部品は外部からの圧力なしで焼結されますが(「無加圧焼結」)、加熱サイクル中に圧力を加えることで緻密化が劇的に加速されます。

圧力は粒子再配列を促進し、気孔をより効果的に潰し、ほぼ完全な密度を達成できます。これは、熱間プレス(HP)や熱間等方圧プレス(HIP)などのプロセスの原理です。

雰囲気:化学的環境

焼結はほとんどの場合、開放された空気中では行われません。炉の雰囲気は、酸化を防ぎ、場合によっては粒子表面を積極的に洗浄するために使用される制御変数です。

一般的な雰囲気には、不活性ガス(アルゴンなど)、真空、または還元性ガス(水素など)が含まれます。適切な雰囲気は、粒子表面が純粋であることを保証し、強力な金属結合の形成を可能にします。

出発点:材料特性

上記のプロセス変数は、開始する粉末に作用します。この材料の初期状態は、熱と圧力にどのように反応するかを決定します。

粒度と形状

粒子が小さいほど、表面積対体積比が高くなり、焼結の駆動力が増大します。したがって、より微細な粉末は一般的に低温でより速い速度で焼結され、より良い緻密化を促進します。

組成と成形密度

粉末の化学組成は基本的です。均一な混合が不可欠です。バインダーや、加熱中に液相を形成する元素(液相焼結)などの添加剤は、粒子がより容易に再配列できるようにすることで、緻密化を加速するために使用できます。

成形密度(初期圧縮後、加熱前の部品の密度)は、焼結競争の出発点です。成形密度が高いほど、除去すべき空隙が少なくなり、完全に緻密な最終部品を達成しやすくなります。

トレードオフとリスクの理解

焼結変数の最適化は、バランスの取れた行為です。ある変数を極端に押し進めると、予期せぬ結果が生じることがよくあります。

気孔率と密度のバランス

焼結の主な目標は、多くの場合、気孔率を排除することです。しかし、不完全な焼結は、応力集中器として機能する残留気孔を残し、部品を弱体化させます。

逆に、過度に高い温度または長すぎる時間での「過焼結」は、過大な結晶粒成長を引き起こす可能性があります。部品は緻密であるかもしれませんが、これらの大きな結晶粒は材料を脆くする可能性があります。

材料特性の制御

材料の最終的な微細構造は、その強度、硬度、靭性を決定し、焼結サイクルの直接的な結果です。変数が不正確だと、寸法的に正しく見えても、エンジニアリング仕様を満たさない部品になります。

経済的および環境的制約

焼結設備は、多大な設備投資を伴います。極端な温度、長いサイクル時間、または高圧を必要とするプロセスは、運用コストが高くなります。

さらに、高温処理は排出物を放出する可能性があり、生産者は環境政策を遵守しなければなりません。これらの規制は、プロセスの選択を制限し、生産コストに影響を与える可能性があります。

目標に応じた焼結の最適化

プロセスパラメータの選択は、コンポーネントの最終目標によって決定されるべきです。

- 最大の密度と性能が主な焦点である場合: HIPのような圧力補助法を優先し、微細で高純度の粉末を使用し、より高い温度と十分な保持時間を最適化します。

- 大量生産における費用対効果が主な焦点である場合: 最適化された加熱サイクルによる無加圧焼結に焦点を当て、必要な温度と時間を削減するために添加剤や液相焼結の使用を検討します。

- 正確な幾何学的形状の達成が主な焦点である場合: 高く均一な成形密度を達成することに細心の注意を払い、歪みや反りを最小限に抑えるために慎重に制御された加熱および冷却速度を実施します。

これらの変数を習得することで、焼結の技術は正確で再現性のある科学へと変わります。

概要表:

| プロセス変数 | 主な機能 | 最終部品への影響 |

|---|---|---|

| 温度 | 粒子結合のための原子拡散を促進 | 密度を制御。低すぎると弱い/多孔質、高すぎると溶融/結晶粒成長 |

| 時間/加熱速度 | 変換と潤滑剤の焼き飛ばしを管理 | 緻密化に影響し、熱衝撃/亀裂を防ぐ |

| 圧力 | 粒子再配列と気孔崩壊を強制 | 緻密化を加速。HP/HIPプロセスに重要 |

| 雰囲気 | 酸化を防ぎ、粒子表面を洗浄 | 強力な金属結合の形成を保証(H2、Ar、真空を使用) |

| 材料(粒度、組成) | 焼結プロセスの出発点を定義 | 微細な粉末はより速く焼結。添加剤は液相焼結を可能にする |

焼結プロセスを最適化する準備はできていますか?

高性能で緻密なコンポーネントを製造するには、温度、時間、圧力、雰囲気の完璧なバランスを達成することが重要です。正確な制御と再現性のある結果を得るためには、適切な実験装置が不可欠です。

KINTEKは、あらゆる実験室での焼結ニーズに対応する実験装置と消耗品を専門としています。 当社は、これらの変数を習得し、最大の密度、費用対効果の高い生産、または正確な形状など、お客様の材料目標を達成するために必要な信頼性の高い炉と雰囲気制御システムを提供します。

当社のソリューションがお客様の焼結プロセスをどのように強化できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用 1700℃ マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用脱脂・予備焼結用高温マッフル炉