本質的に、グラフェンの広範な利用における主な障害は、高品質な材料を低コストで大量生産することが極めて困難である点です。実験室規模の方法ではほぼ完璧なグラフェンを作成できますが、既存の工業規模の生産プロセスでは、要求される純度、構造的完全性、経済的実現可能性を確実に達成することが困難です。

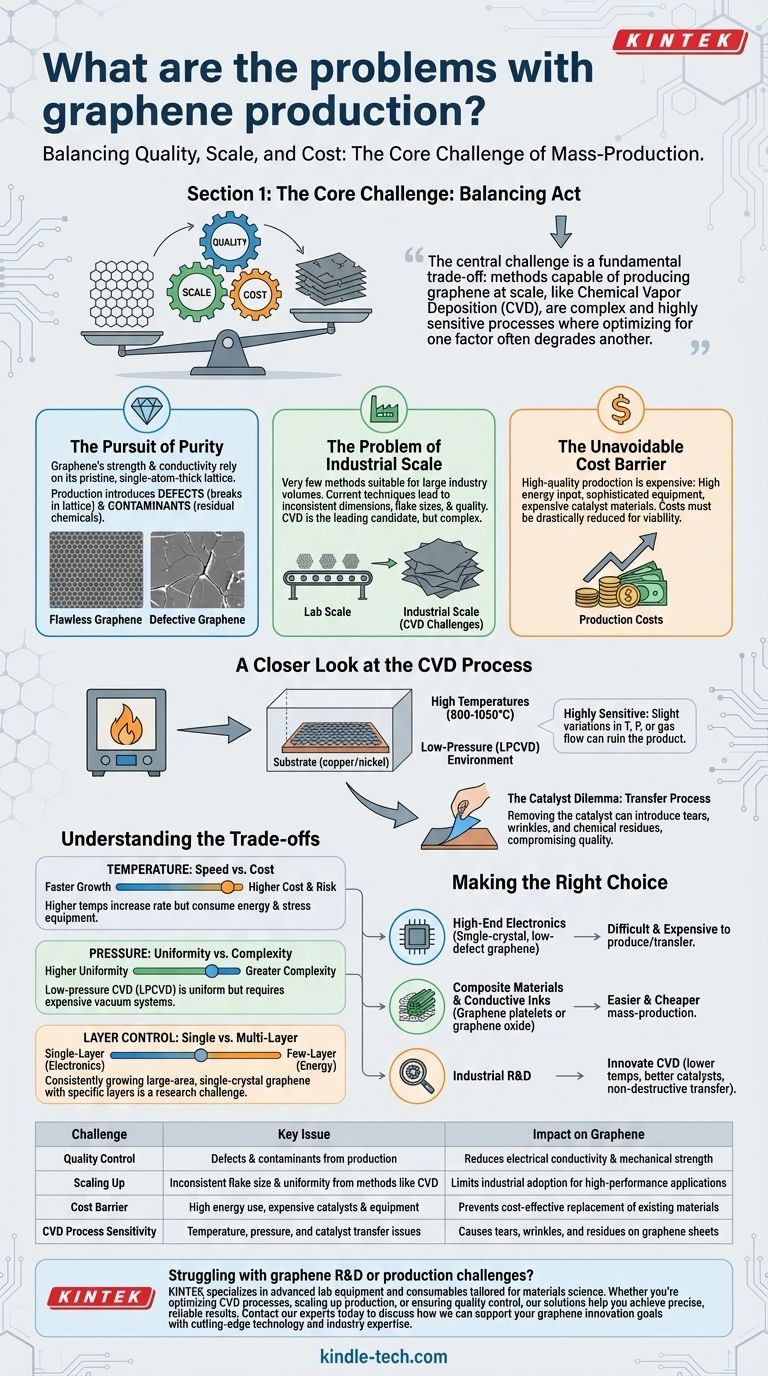

中心的な課題は根本的なトレードオフです。化学気相成長法(CVD)のように大量生産が可能な方法は複雑で非常にデリケートなプロセスであり、速度や量などのある一つの要素を最適化すると、品質やコストといった別の要素が劣化することがよくあります。

中心的な課題:品質、規模、コストのバランス

グラフェンの持つ可能性は、その完璧な原子構造にかかっています。この完璧さからのわずかな逸脱も、その驚くべき特性を低下させます。生産における課題は、これら3つの競合する要因との絶え間ない綱引きです。

純度と完璧さの追求

グラフェンの強度と導電性は、その手つかずの単原子層の格子構造に結びついています。しかし、生産方法によって欠陥や汚染物質が混入する可能性があります。

格子構造の破壊や製造プロセスからの残留化学物質などのこれらの不完全性は、電子の流れを妨げ、材料構造の弱点となり、その性能を著しく低下させます。

工業規模の問題

多くの方法で少量のグラフェンを生産できますが、産業界が必要とする大量生産に適したものはごくわずかです。

現在の技術では、寸法、フレークサイズ、品質レベルが一貫しない材料が生じることがよくあります。化学気相成長法(CVD)は規模拡大の有力候補ですが、単純な「プラグアンドプレイ」ソリューションからは程遠いものです。

避けられないコストの壁

高品質なグラフェンの生産は費用のかかる事業です。これらのプロセスは高いエネルギー投入、洗練された装置を必要とし、しばしば高価な触媒材料に依存します。

グラフェンがエレクトロニクスにおけるシリコンなどの材料の実現可能な代替品、または複合材料における一般的な添加剤となるためには、これらのコストを劇的に削減する必要があります。

CVDプロセスを詳しく見る

化学気相成長法(CVD)は、大規模で連続したグラフェンシートを生産するための最も有望な方法ですが、非常にデリケートであり、技術的な障害に満ちています。

非常にデリケートな環境

CVDプロセスは、炭化水素ガスを触媒基板上に極めて高い温度、通常は800°Cから1050°Cの間で流すことを伴います。

この環境を制御することが最も重要です。ほとんどのシステムでは、望ましくない気相反応を防ぎ、グラフェン層が均一な厚さで堆積するようにするために、低圧チャンバー(LPCVD)を使用します。

触媒のジレンマ

CVDでは、グラフェンが成長するための触媒、通常は銅やニッケルなどの金属が必要です。成長後、この触媒層を除去しなければなりません。

この転写プロセスは、問題の大きな発生源となります。金属をエッチング除去する際に、デリケートなグラフェンシートに引き裂き、しわ、化学的残留物を導入し、CVDプロセスが達成しようとした品質そのものを損なう可能性があります。

トレードオフの理解

グラフェン生産プロセスのあらゆる決定には妥協が伴い、これらを理解することが全体的な課題を認識するための鍵となります。

温度:速度 vs. コスト

温度が高いほど、一般的に反応速度が上がり、グラフェンの成長が速くなります。

しかし、1000°C以上で運転すると莫大なエネルギーを消費し、装置に極度の負荷がかかり、運用コストとシステム障害のリスクの両方が増加します。

圧力:均一性 vs. 複雑性

低圧CVDは、エレクトロニクスにとって極めて重要な、高度に均一な単層グラフェンを生成するために好まれます。

しかし、これには複雑で高価な真空チャンバーシステムが必要です。常圧CVD(APCVD)はよりシンプルで安価ですが、成長の均一性を制御することがはるかに困難になります。

層の制御:単層 vs. 多層

多くの場合、電子用途では完璧な単層グラフェンが目標となります。エネルギー貯蔵などの他の用途では、精密に制御された数層のグラフェンが理想的です。

CVDは、大規模な単層シートを成長させるために最適化されてきました。特定の層数を持つ大規模な単結晶グラフェンを安定して成長させることは、依然として重要で未解決の研究課題です。

目標に合った正しい選択をする

「最良の」グラフェン生産方法は、意図された用途に完全に依存します。なぜなら、異なる使用例は異なるレベルの品質とコストを許容できるからです。

- ハイエンドエレクトロニクスが主な焦点の場合: 現在最も製造と転写が難しく、損傷なしでの転写が困難な単結晶・低欠陥グラフェンを使用する必要があります。

- 複合材料または導電性インクが主な焦点の場合: CVD以外の方法で大量生産がはるかに容易で安価なグラフェンフレークまたは酸化グラフェンを使用できる可能性があります。

- 産業R&Dが主な焦点の場合: 目標は、温度を下げる、より良い触媒を見つける、または信頼性の高い非破壊転写方法を開発することにより、CVDプロセスを革新することです。

これらの基本的な生産上の課題を解決することが、グラフェンの理論上の可能性と現実世界での技術的影響とを隔てる最後のフロンティアです。

要約表:

| 課題 | 主要な問題 | グラフェンへの影響 |

|---|---|---|

| 品質管理 | 生産による欠陥と汚染物質 | 電気伝導率と機械的強度の低下 |

| スケールアップ | CVDなどの方法による一貫性のないフレークサイズと均一性 | 高性能用途における産業的採用の制限 |

| コストの壁 | 高いエネルギー使用量、高価な触媒と装置 | 既存材料の費用対効果の高い代替を妨げる |

| CVDプロセスのデリケートさ | 温度、圧力、触媒転写の問題 | グラフェンシートの引き裂き、しわ、残留物の原因となる |

グラフェンのR&Dまたは生産上の課題でお困りですか? KINTEKは、材料科学に特化した高度なラボ機器と消耗品を専門としています。CVDプロセスの最適化、生産のスケールアップ、品質管理の確保のいずれにおいても、当社のソリューションは正確で信頼性の高い結果の達成を支援します。最先端の技術と業界の専門知識をもって、お客様のグラフェン革新の目標をどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 超高温黒鉛真空黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉