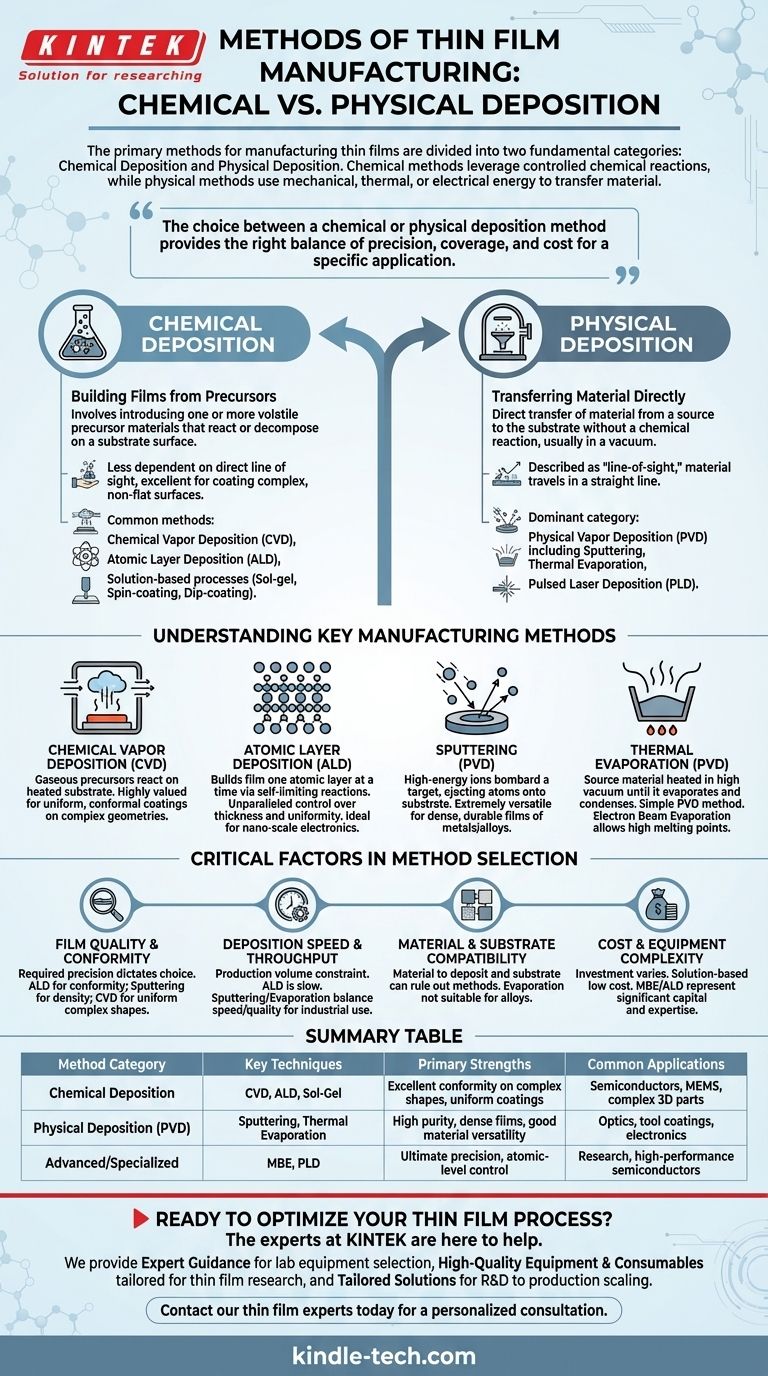

薄膜製造の主要な方法は、化学蒸着と物理蒸着の2つの基本的なカテゴリに分けられます。化学的方法は、前駆体材料から表面に固体の膜を成長させるために、制御された化学反応を利用します。物理的方法は、機械的、熱的、または電気的エネルギーを使用して、材料をソース(「ターゲット」)から基板に物理的に転送します。これは通常、真空中で行われます。

化学蒸着法と物理蒸着法のどちらを選択するかは、どちらが「優れている」かではなく、特定のアプリケーションに対して精度、カバレッジ、コストの適切なバランスを提供するかにかかっています。物理的方法はしばしばより高い純度と密度を提供しますが、化学的方法は複雑な形状を均一にコーティングするのに優れています。

薄膜成膜の二つの柱

すべての薄膜製造技術は、2つの包括的なアプローチのいずれかに分類されます。この核心的な区別を理解することが、ニーズに合った正しいプロセスを選択するための最初のステップです。

化学蒸着:前駆体から膜を構築する

化学蒸着は、基板表面で反応または分解して目的の膜を生成する1つまたは複数の揮発性前駆体材料を導入することを含みます。

このアプローチは、ソースと基板間の直接的な視線にあまり依存しないため、複雑な非平面表面をコーティングするのに優れています。

一般的な方法には、化学気相成長法(CVD)、原子層堆積法(ALD)、およびゾルゲル法、スピンコーティング、ディップコーティングなどの溶液ベースのプロセスが含まれます。

物理蒸着:材料を直接転送する

物理蒸着は、化学反応なしに、材料をソースから基板に直接転送することを含みます。このプロセスは、純度を確保するためにほとんど常に真空チャンバー内で実行されます。

これらの方法は、材料がソースから基板まで直線的に移動することを意味する「視線」としてしばしば説明されます。

ここで優勢なカテゴリは、スパッタリング、熱蒸着、パルスレーザー堆積(PLD)などの主要な技術を含む物理気相成長法(PVD)です。

主要な製造方法の理解

何十もの特定の技術が存在しますが、いくつかは現代産業の礎石であり、それぞれが異なる特性を持っています。

化学気相成長法(CVD)

CVDでは、基板を反応チャンバー内でガス状の前駆体材料にさらします。これらのガスが加熱された基板に接触すると、反応または分解して、その表面に固体で高品質の膜を形成します。

複雑で入り組んだ形状を容易にカバーできる、均一でコンフォーマルなコーティングを生成するのに非常に価値があります。

原子層堆積法(ALD)

ALDは、単一の原子層ずつ膜を構築する高度なCVDの一種です。自己制限的な化学反応のシーケンスを使用し、膜厚と均一性に対する比類のない制御を提供します。

この精度によりALDは非常に遅いプロセスになりますが、現代の高性能半導体やマイクロエレクトロニクスの製造には不可欠です。

スパッタリング(PVD法)

スパッタリングは、真空中で固体ソース材料(ターゲットとして知られる)を高エネルギーイオンで衝撃することを含みます。この衝撃により、ターゲットから原子が放出(「スパッタ」)され、その後、基板に移動して堆積します。

これは、金属や合金を含む幅広い材料から、高密度で耐久性があり、密着性の高い膜を作成するための非常に汎用性が高く信頼性の高い方法です。

熱蒸着(PVD法)

蒸着は、最も単純なPVD方法の1つです。ソース材料は、蒸発するまで高真空中で加熱されます。これらの気化した原子は真空チャンバーを通過し、より冷たい基板上で凝縮して薄膜を形成します。

電子ビーム蒸着は、集束された電子ビームを使用して材料を加熱するより高度なバージョンであり、非常に高い融点を持つ材料の堆積を可能にします。

方法選択における重要な要素

適切な成膜技術を選択するには、品質、速度、コストの間のトレードオフを慎重に分析する必要があります。すべてのシナリオに完璧な単一の方法はありません。

膜の品質とコンフォーマリティ

必要な精度が選択を決定します。ALDは最高のコンフォーマリティと膜厚制御を提供し、ナノスケールエレクトロニクスに最適です。スパッタリングは非常に高密度で純粋な膜を生成し、CVDは複雑な形状を均一にコーティングするのに優れています。

成膜速度とスループット

生産量は主要な制約です。ALDは、層ごとの性質上、本質的に遅いです。スパッタリングと蒸着は、速度と品質の良好なバランスを提供し、光学から工具コーティングまで、多くの産業アプリケーションに適しています。

材料と基板の適合性

堆積したい材料とコーティングする基板によって、特定の方法が除外される場合があります。例えば、蒸着は合金には適していません。構成元素が異なる速度で蒸発するためです。

コストと装置の複雑さ

財政的投資は劇的に異なります。ディップコーティングのような溶液ベースの方法は非常に低コストです。対照的に、分子線エピタキシー(MBE)やALDのような高度なシステムは、かなりの設備投資と専門的な運用専門知識を必要とします。

アプリケーションに最適な選択をする

最適な方法を選択するには、プロセスの能力を主要な技術的およびビジネス目標と一致させる必要があります。

- 究極の精度と均一性が主な焦点である場合:原子層堆積(ALD)は、膜厚とコンフォーマリティに対する比類のない制御を提供し、高度な半導体には不可欠です。

- 複雑な3D表面のコーティングが主な焦点である場合:化学気相成長(CVD)は、視線に制限されない均一な膜を作成するのに理想的です。

- 汎用性と高密度膜が主な焦点である場合:スパッタリングは、光学、工具、電子機器向けの幅広い高品質材料を堆積するための堅牢な主力技術です。

- より単純なコーティングの速度と費用対効果が主な焦点である場合:熱蒸着またはスピンコーティングのような溶液ベースの方法は、多くのアプリケーションに効率的な経路を提供します。

これらの基本的なトレードオフを理解することで、不必要な複雑さやコストなしで、必要な性能を提供する製造プロセスを選択することができます。

要約表:

| 方法カテゴリ | 主要技術 | 主な強み | 一般的なアプリケーション |

|---|---|---|---|

| 化学蒸着 | CVD、ALD、ゾルゲル | 複雑な形状に対する優れたコンフォーマリティ、均一なコーティング | 半導体、MEMS、複雑な3D部品 |

| 物理蒸着(PVD) | スパッタリング、熱蒸着 | 高純度、高密度膜、優れた材料汎用性 | 光学、工具コーティング、電子機器 |

| 高度/特殊 | MBE、PLD | 究極の精度、原子レベルの制御 | 研究、高性能半導体 |

薄膜プロセスを最適化する準備はできていますか?

適切な成膜方法を選択することは、特定のアプリケーションに必要な膜の品質、性能、およびコスト効率を達成するために不可欠です。KINTEKの専門家がお手伝いします。

当社が提供するもの:

- 専門家によるガイダンス:当社のチームは、お客様の材料、基板、および性能要件に基づいて、スパッタリングシステムからCVDリアクターまで、理想的な実験装置の選択をお手伝いします。

- 高品質の装置と消耗品:KINTEKは、薄膜の研究開発および生産向けに調整された信頼性の高い精密な実験装置と消耗品を専門としています。

- オーダーメイドのソリューション:R&Dであろうと生産規模の拡大であろうと、半導体、光学、耐摩耗性コーティングなどのアプリケーション向けのソリューションを提供しています。

プロジェクトの成功を偶然に任せないでください。今すぐ当社の薄膜専門家にご連絡ください。パーソナライズされたコンサルティングを通じて、KINTEKがお客様のラボのイノベーションをどのように支援できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料