その核心において、物理気相成長(PVD)は、単一のプロセスではなく、真空蒸着技術のファミリーです。PVDで用いられる主要な方法は、大きく2つのカテゴリーに分類されます。蒸着は、材料が熱的に気化される方法であり、スパッタリングは、イオン衝撃によってターゲットから原子が物理的に放出される方法です。その他の重要な技術には、アーク蒸着やパルスレーザー堆積があり、それぞれが材料蒸気を生成する独自の方法によって区別されます。

PVD方法間の決定的な違いは、どちらが「優れているか」ではなく、どのように蒸気を生成するかです。選択は、堆積する材料、堆積粒子のエネルギー、および密度、密着性、純度など、達成する必要がある最終的な膜特性によって異なります。

PVDの基本原理

すべてのPVD技術は、真空チャンバー内で発生する共通の3段階プロセスを共有しています。このフレームワークを理解することは、異なる方法が互いにどのように関連しているかを理解する上で重要です。

ステップ1:気化

「ターゲット」として知られる固体源材料が、気体または蒸気相に変換されます。これは、さまざまなPVD方法が分岐する決定的なステップであり、源から原子を放出するために異なる物理的メカニズムを使用します。

ステップ2:輸送

気化した原子または分子は、低圧の真空チャンバー内を源からコーティングされる物体、つまり「基板」まで移動します。真空は、これらの粒子が空気分子と衝突するのを防ぐために不可欠です。

ステップ3:凝縮

蒸気は基板上に凝縮し、層ごとに積み重なって薄い固体膜を形成します。到達する粒子のエネルギーと特性は、最終的なコーティングの構造と特性に直接影響します。

PVDの二つの柱:蒸着 vs. スパッタリング

PVDアプリケーションの大部分は、蒸着またはスパッタリングのいずれかを使用します。これらは、気化ステップに対する根本的に異なる2つのアプローチを表しています。

蒸着:「材料を表面に沸騰させる」

蒸着法は、熱を使用して源材料の蒸気圧を上昇させ、実質的に沸騰させて原子を放出し、それが基板をコーティングします。

熱蒸着(抵抗加熱)

これは最も単純な方法です。源材料を含む耐火金属ボートまたはフィラメントに高電流が流され、それが加熱されて蒸発します。アルミニウムや金などの特定の材料に対しては、高速で費用対効果が高いです。

電子ビーム蒸着(E-Beam PVD)

高エネルギーの電子ビームが源材料に集束され、局所的なスポットを非常に高温に加熱します。これにより、非常に高い融点を持つ材料(チタンやセラミックスなど)の堆積が可能になり、熱蒸着よりも高純度の膜が得られます。

スパッタリング:原子スケールのビリヤードボール衝突

スパッタリングは熱に依存しません。代わりに、運動量伝達を使用してターゲットから原子をはじき飛ばします。これは、手玉がビリヤードボールのラックを崩すのとよく似ています。

マグネトロンスパッタリング

これは、産業界で最も広く使用されているスパッタリング技術です。ターゲットに高電圧が印加され、不活性ガス(アルゴンなど)のプラズマが生成されます。ターゲットの裏側にある磁石がその表面近くに電子を閉じ込め、イオン形成の効率を劇的に高めます。これらのイオンがターゲットを衝撃し、原子を放出して基板上に堆積させます。

反応性スパッタリング

これは、スパッタリングガスとともに、窒素や酸素などの反応性ガスが意図的に真空チャンバーに導入されるバリエーションです。スパッタされた金属原子は、基板に向かう途中でこのガスと反応し、窒化チタン(TiN)や二酸化ケイ素(SiO₂)などの化合物膜を形成します。

主要な2つを超えて:特殊なPVD方法

蒸着やスパッタリングほど一般的ではありませんが、他の方法も特定のアプリケーションに独自の利点を提供します。

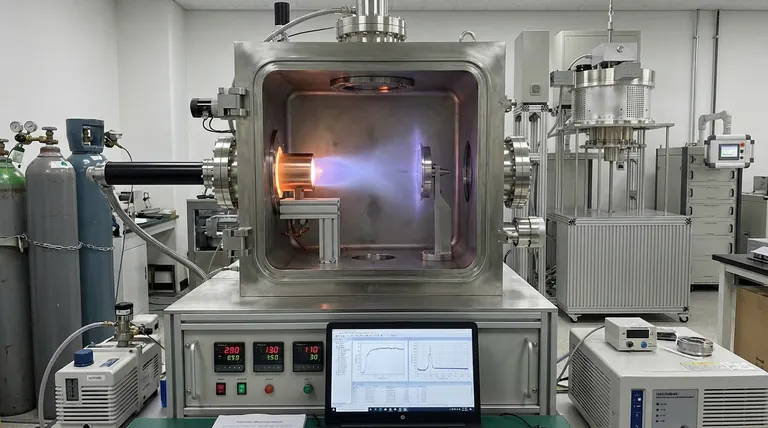

アーク蒸着(カソードアーク)

高電流、低電圧の電気アークがターゲット表面で発生します。アークスポットの強烈なエネルギーがカソード材料を直接気化させ、高度にイオン化されたプラズマを生成します。これにより、非常に高密度で密着性の高いコーティングが得られ、硬質で耐摩耗性の工具コーティングに最適です。

パルスレーザー堆積(PLD)

高出力のパルスレーザーが真空中でターゲットに集束されます。各レーザーパルスは、少量の材料をアブレーション(気化)させ、プラズマのプルームを生成して基板上に堆積させます。PLDは、化学組成(化学量論)を維持しながら複雑な材料を堆積させるための強力な研究ツールです。

トレードオフの理解

単一のPVD方法が普遍的に優れているわけではありません。適切な選択には、複雑さ、コスト、および望ましい結果のバランスを取ることが含まれます。

蒸着:速度と簡便性

蒸着は一般的にスパッタリングよりも高速で、より単純な装置を使用します。しかし、堆積される原子のエネルギーが低いため、スパッタ膜と比較して膜の密着性が劣り、密度が低くなる可能性があります。

スパッタリング:制御と品質

スパッタリングは、膜厚、均一性、組成の優れた制御を提供します。スパッタされた原子の高いエネルギーは、より良い密着性と高密度な膜成長を促進し、光学および電子アプリケーションに最適です。トレードオフは、多くの場合、堆積速度が遅く、装置がより複雑であることです。

アーク堆積:密度 vs. 欠陥

アーク堆積は最高のエネルギー粒子を生成し、非常に硬く密度の高い膜につながります。しかし、このプロセスは、コーティングにおいて望ましくない欠陥となる、より大きな原子クラスターまたは「マクロ粒子」も放出する可能性があります。

適切なPVD方法の選択

アプリケーションの目標が、最も適切な技術を決定します。

- 反射防止コーティング用の単純な金属の高速堆積が主な焦点である場合:熱蒸着が最も直接的で費用対効果の高い選択肢となることが多いです。

- 電子機器や光学機器用の高品質で高密度かつ均一な膜が主な焦点である場合:マグネトロンスパッタリングは、密着性と膜特性の優れた制御を提供します。

- 切削工具用の非常に硬く耐摩耗性のコーティングを作成することが主な焦点である場合:アーク蒸着は、高密度で耐久性のある膜を製造できるため、主要な産業方法です。

- 新規の複雑な酸化物またはセラミック膜の研究開発が主な焦点である場合:パルスレーザー堆積(PLD)は、材料組成を正確に転写するための独自の機能を提供します。

最終的に、PVD方法の選択は、堆積プロセスの物理学と最終膜に要求される性能を一致させることです。

要約表:

| PVD方法 | 気化メカニズム | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 熱蒸着 | 抵抗加熱 | 高速、単純、費用対効果が高い | 単純な金属の高速堆積(例:Al、Au) |

| E-Beam蒸着 | 電子ビーム加熱 | 高純度、高融点材料 | 高純度膜の堆積(例:Ti、セラミックス) |

| マグネトロンスパッタリング | イオン衝撃(運動量伝達) | 優れた制御、均一、高密度膜 | 電子機器、光学機器、高品質コーティング |

| アーク蒸着 | 電気アーク | 非常に高密度、硬質、密着性の高いコーティング | 耐摩耗性工具コーティング |

| パルスレーザー堆積(PLD) | レーザーアブレーション | 複雑な材料組成を維持 | 新規酸化物/セラミックスの研究開発 |

あなたの研究室に最適なPVD方法を選ぶ準備はできていますか? KINTEKでは、あらゆるPVDニーズに対応する高品質な実験装置と消耗品の提供を専門としています。薄膜研究、光学コーティング、耐久性のある工具コーティングのいずれに取り組んでいる場合でも、当社の専門家が、密着性、密度、純度などの優れた膜特性を実現するための最適なシステムを選択するお手伝いをいたします。今すぐお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKがお客様の研究室の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラボ用アンチクラッキングプレス金型