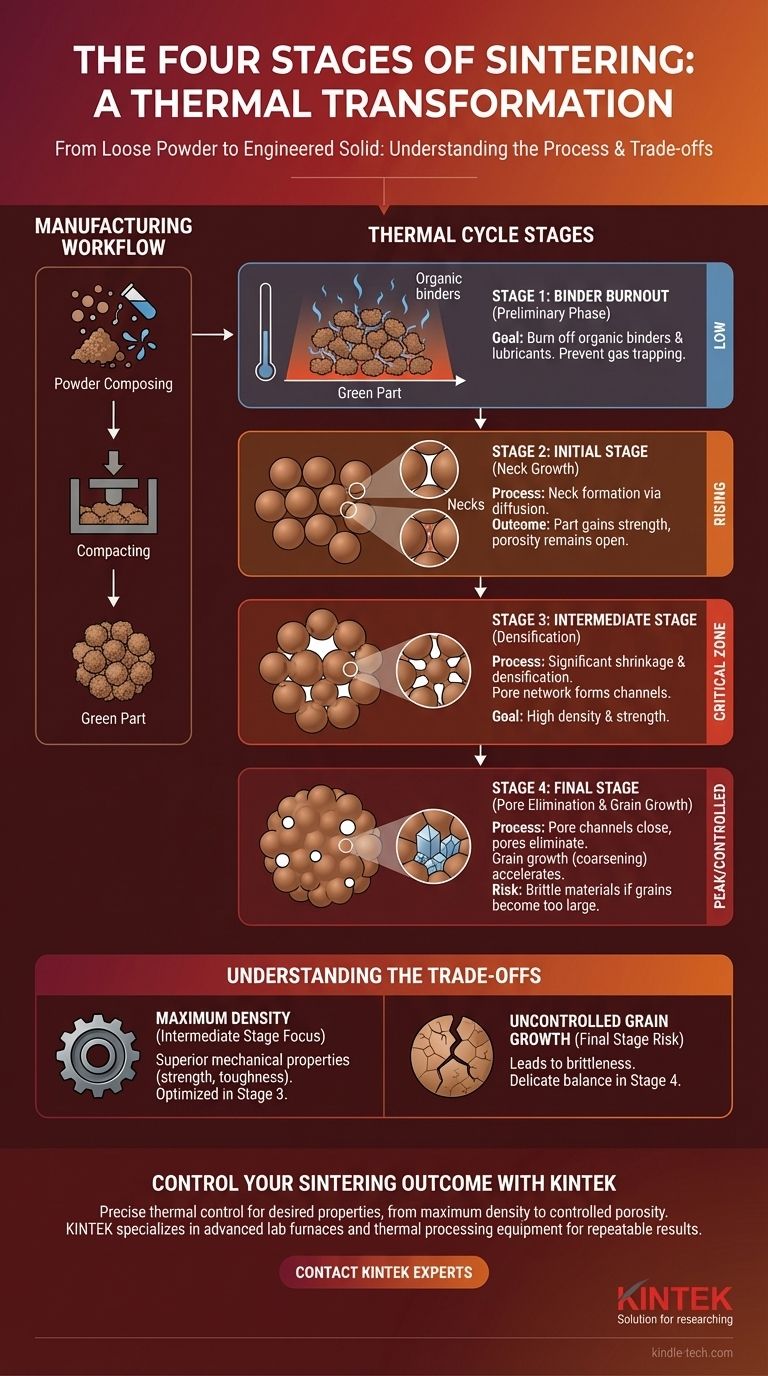

焼結の4つの段階は、圧縮された粉末が加熱されて固い塊に結合する際に起こる物理的な変化を説明します。粉末の混合やプレスといった製造工程が先行することが多いですが、焼結の中核となる熱プロセスは、予備的な結合剤焼失段階、粒子ネック形成の初期段階、緻密化の中間段階、そして粒成長を特徴とする最終段階として理解するのが最適です。

焼結は単一の事象ではなく、慎重に制御された熱プロセスです。初期の粒子結合から最終的な粒成長まで、その明確な段階を理解することは、製造部品の密度、気孔率、強度といった最終的な特性を制御するために不可欠です。

焼結プロセスと焼結段階

焼結を正しく理解するためには、全体的な製造ワークフローと、炉内で発生する特定の熱段階を区別することが重要です。

製造ワークフロー

焼結を開始する前に、部品を準備する必要があります。この一般的なプロセスには、粉末の配合(結合剤やその他の薬剤との混合)、金型と圧力を使用して粉末を目的の形状に圧縮すること、そして「グリーンパーツ」または「成形体」と呼ばれるものを作成することが含まれます。このグリーンパーツは脆く、まだ熱結合を受けていません。

熱サイクル段階

「焼結段階」という用語は、グリーンパーツが制御された加熱および冷却サイクルにかけられたときに何が起こるかを具体的に指します。この変化の原動力は、個々の粒子が露出した表面積を最小限に抑えるために融合する際の表面エネルギーの減少です。

4つの主要段階の詳細

熱サイクルは、緩い粉末成形体を緻密な固体オブジェクトへと段階的に変換するように設計されています。各段階には明確な物理的メカニズムと目的があります。

第1段階:結合剤焼失(予備段階)

真の焼結が始まる前に、グリーンパーツは比較的低い温度で加熱されます。この段階の主な目的は、圧縮プロセスを助けるために添加された有機結合剤と潤滑剤を焼失させることです。

これは、部品内部にガスが急速に形成されて閉じ込められ、亀裂や欠陥を引き起こすのを防ぐために、ゆっくりと慎重に行う必要があります。

第2段階:初期段階(ネック成長)

温度が上昇すると、実際の焼結が始まります。個々の粉末粒子が接触する点で、原子が境界を越えて拡散し始めます。

この拡散により、粒子間に小さな橋、つまり「ネック」が形成されます。この段階では、部品はかなりの強度を得ますが、全体の密度は実質的に増加しません。気孔構造は開いたままで相互に連結しています。

第3段階:中間段階(緻密化)

これは、緻密な最終製品を得るための最も重要な段階です。粒子間のネックが大きくなり、粒子中心が互いに近づきます。

このプロセスにより、材料内の気孔が収縮し、相互に連結したチャネルのネットワークを形成します。部品は大幅な収縮と緻密化を受け、これが焼結プロセスの主な目標となることがよくあります。

第4段階:最終段階(気孔消滅と粒成長)

最終段階では、相互に連結した気孔チャネルが閉じ、孤立した球状の気孔が残ります。主なメカニズムは、緻密化からこれら最後の少数の気孔の消滅へと移行します。

同時に、粒成長(または粗大化)と呼ばれるプロセスが加速します。材料内のより小さな結晶粒は、より大きな結晶粒に吸収され、総粒界面積が減少します。この段階は、過度の粒成長なしに完全な密度を達成するために慎重な制御が必要です。

トレードオフの理解

焼結の成功は、主に緻密化と粒成長という競合するメカニズム間の固有のトレードオフを乗り越えることにかかっています。

目標:最大密度

ほとんどの構造用途では、可能な限り最高の密度を達成することが目標です。緻密な部品は内部の空隙が少なく、強度や靭性などの優れた機械的特性につながります。これは主に中間段階で達成されます。

リスク:制御不能な粒成長

緻密化は望ましいですが、プロセスを長期間続けすぎたり、高すぎる温度で続けたりすると、過度の粒成長につながる可能性があります。過度に大きな結晶粒は、特にセラミックスなどの一部の材料を脆くし、破壊しやすくする可能性があります。焼結の最終段階は、残りの気孔を除去することと、この有害な粗大化を防ぐこととの間のデリケートなバランスです。

目的の成果に向けた焼結の制御

効果的な製造の鍵は、焼結プロファイル(温度と時間)を制御して、用途に最適な微細構造を達成することです。

- 最大の強度と密度が主な焦点である場合:中間段階を最適化し、最終段階を慎重に管理して、過度の粒成長を引き起こすことなく気孔を閉じることを目標とします。

- 多孔質材料(例:フィルター)の作成が主な焦点である場合:初期段階でプロセスを意図的に停止し、構造的完全性のために強力なネックが形成されていることを確認しながら、開いた相互連結した気孔ネットワークを維持します。

- 反復可能で費用対効果の高い生産が主な焦点である場合:これらの段階を理解することは、生産上の欠陥を診断するために不可欠です。例えば、反りは不均一な加熱を示唆している可能性があり、低密度は中間段階を完了するのに十分な時間や温度がなかったことを示している可能性があります。

これらの段階を習得することで、単に材料を加熱するだけでなく、その最終的な形状と機能を正確に設計できるようになります。

要約表:

| 段階 | 主要プロセス | 主な結果 |

|---|---|---|

| 1. 結合剤焼失 | 有機結合剤の除去 | グリーンパーツを焼結用に準備 |

| 2. 初期段階 | 粒子間のネック形成 | 部品が強度を獲得、開気孔率 |

| 3. 中間段階 | 大幅な緻密化と収縮 | 高密度と強度を達成 |

| 4. 最終段階 | 気孔消滅と粒成長 | 最終的な微細構造制御 |

研究室の材料の焼結プロセスをマスターしましょう。

焼結の4つの段階を理解することは、特定の用途に必要な正確な材料特性(密度、気孔率、強度)を達成するための鍵です。構造的完全性のための最大緻密化が必要な場合でも、ろ過のための制御された多孔質ネットワークが必要な場合でも、正確な熱制御が不可欠です。

KINTEKは、高度な実験用炉と熱処理装置を専門とし、研究室が再現性のある結果を得るために信頼できる、一貫した熱処理ソリューションを提供しています。焼結技術における当社の専門知識は、結合剤焼失から最終的な粒成長まで、お客様のプロセスを最適化するのに役立ちます。

KINTEKの実験装置がお客様の焼結成果をどのように向上させ、材料性能を改善できるかについて、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)