物理蒸着(PVD)の最も一般的な例は、スパッタ蒸着、熱蒸着、およびイオンプレーティングです。これらはすべて、高性能な薄膜を作成するために使用される真空ベースのプロセスです。固体源材料を蒸気化し、真空チャンバーを横切って輸送し、基板として知られるターゲットコンポーネントの表面に凝縮させることでこれを実現します。

PVDを理解する鍵は、技術のリストを覚えることではなく、すべてが同じコア原理に従っていることを認識することです。それは、化学反応なしに材料をソースから基板へ物理的に移動させることです。具体的な例は、単に最初の蒸発ステップを達成するための異なる方法を表しているにすぎません。

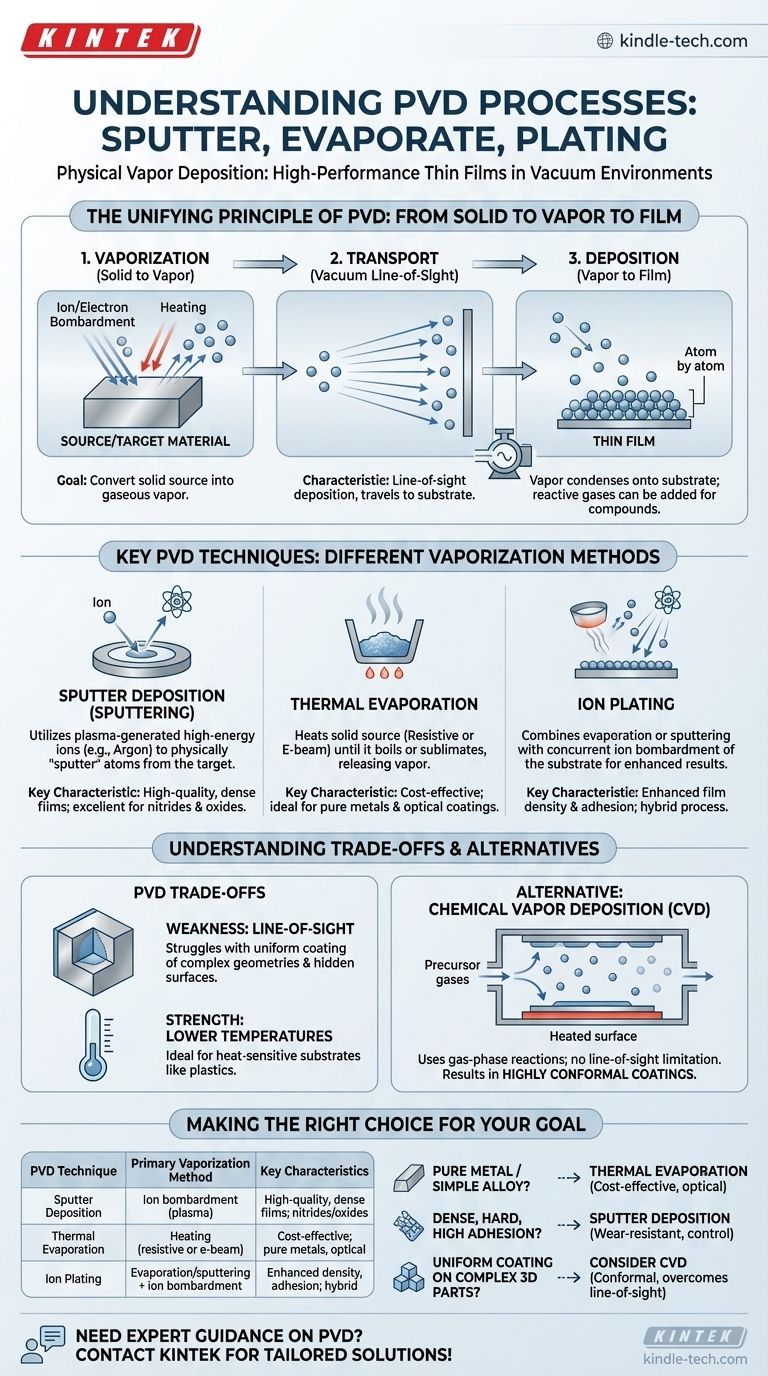

PVDの統一原理:固体から蒸気へ、そして膜へ

特定の技術に関わらず、すべてのPVDプロセスは、高真空環境内で発生する3つの重要な段階で構成されています。真空は、蒸発したコーティング材料が空気分子と衝突したり反応したりするのを防ぐために不可欠です。

ステージ1:蒸発

これは、異なるPVD技術が分岐するステップです。目標は、「ターゲット」または「ソース」と呼ばれる固体源材料を気体蒸気に変換することです。これは、イオンや電子などの高エネルギー源で材料を衝撃するか、蒸発するまで加熱することによって達成されます。

ステージ2:輸送

蒸発すると、コーティング材料の原子または分子は真空チャンバー内を移動します。この移動は通常、直線で行われ、これは「視線」蒸着として知られるPVDの決定的な特徴です。

ステージ3:堆積

蒸発した材料が基板(コーティングされる部品)に到達すると、固体状態に戻って凝縮します。このプロセスは、原子ごとに積み重なり、基板の表面に薄く、密着性の高い膜を形成します。場合によっては、窒化チタンのような複合コーティングを形成するために、窒素のような反応性ガスが導入されます。

主要なPVD技術を詳しく見る

PVDの「例」は、実際には蒸発段階を達成するための異なる方法にすぎません。最も主要な2つの技術はスパッタリングと蒸着です。

スパッタ蒸着(スパッタリング)

スパッタリングは、おそらく最も汎用性が高く、広く使用されているPVDプロセスです。これは、通常アルゴンなどの不活性ガスからプラズマを生成することを含みます。

プラズマは、ソース材料(ターゲット)に向かって加速される高エネルギーイオンを生成します。これらのイオンがターゲットに衝突すると、ビリヤードの球のように、ソース材料から原子を物理的に叩き出し、または「スパッタリング」し、真空チャンバーに放出します。これらのスパッタされた原子が基板に堆積します。

熱蒸着

熱蒸着は、より単純なプロセスです。固体のソース材料は、沸騰または昇華を開始し、蒸気を放出するまで真空中で加熱されます。

加熱は通常、2つの方法のいずれかで行われます。材料を保持する抵抗素子に大電流を流す(抵抗加熱)か、高エネルギー電子ビームで衝撃する(電子ビーム蒸着)かのいずれかです。この蒸気は基板に移動し、凝縮します。

イオンプレーティング

イオンプレーティングは、蒸着またはスパッタリングの要素と、基板への同時イオン衝撃を組み合わせた強化されたPVDプロセスです。基板に高い負電圧を印加することで、プラズマからの正に帯電したイオンを引き付け、形成される膜の密度と密着性を高めます。

トレードオフの理解

単一の技術が普遍的に優れているわけではありません。PVD法の選択、またはPVDを使用するかどうかの選択は、望ましい結果とアプリケーションの制約に依存します。PVDの主な代替手段は化学蒸着(CVD)です。

PVDの弱点:視線

PVDは原子の物理的な直線輸送に依存するため、隠れた表面や深い隙間を持つ複雑な3次元形状を均一にコーティングすることは困難です。コーティングは、ソースに直接面する表面で最も厚く、影になった領域では最も薄いか、または存在しません。

PVDの強み:低温

PVDプロセスは比較的低温で実施できます。これにより、プラスチックや特定の熱処理された金属合金など、多くのCVDプロセスに必要な高温に耐えられない基板のコーティングに理想的です。

化学蒸着(CVD)を検討すべき時

CVDには視線の制限がありません。CVDでは、前駆体ガスがチャンバーに流れ込み、加熱された基板表面で反応して膜を形成します。これにより、ガスが複雑な形状に浸透し、すべての表面で均一な高度にコンフォーマルなコーティングが得られます。

目標に合った適切な選択をする

正しい方法を選択するには、望ましい膜の特性と部品の形状、基板材料の性質とのバランスを取る必要があります。

- 純粋な金属または単純な合金の堆積が主な焦点である場合:熱蒸着は、特に光学コーティングにおいて、直接的で費用対効果の高い方法であることがよくあります。

- 非常に緻密で硬い、または密着性の高い膜(窒化物や酸化物など)の作成が主な焦点である場合:スパッタ蒸着は、優れたプロセス制御を提供し、耐摩耗性アプリケーション向けに高品質の膜をもたらします。

- 複雑な3D部品に完全に均一なコーティングを施すことが主な焦点である場合:ガス相の性質がPVDの視線制限を克服するため、化学蒸着(CVD)を検討する必要があります。

最終的に、適切な技術を選択するかどうかは、材料、基板、および望ましい膜特性を明確に理解しているかどうかにかかっています。

要約表:

| PVD技術 | 主な蒸発方法 | 主な特徴 |

|---|---|---|

| スパッタ蒸着 | イオン衝撃(プラズマ) | 高品質で緻密な膜;窒化物/酸化物に最適 |

| 熱蒸着 | 加熱(抵抗または電子ビーム) | 費用対効果が高い;純粋な金属および光学コーティングに理想的 |

| イオンプレーティング | 蒸着/スパッタリング + イオン衝撃 | 膜の密度と密着性が向上;ハイブリッドプロセス |

研究室の特定のアプリケーションに最適なPVDプロセスを選択するための専門的なガイダンスが必要ですか? KINTEKは、研究室の機器と消耗品を専門とし、薄膜堆積のニーズに合わせたソリューションを提供しています。当社の専門知識により、耐摩耗性、光学特性、材料研究のいずれにおいても、最適なコーティング性能を達成できます。今すぐお問い合わせください。お客様の研究室の成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート