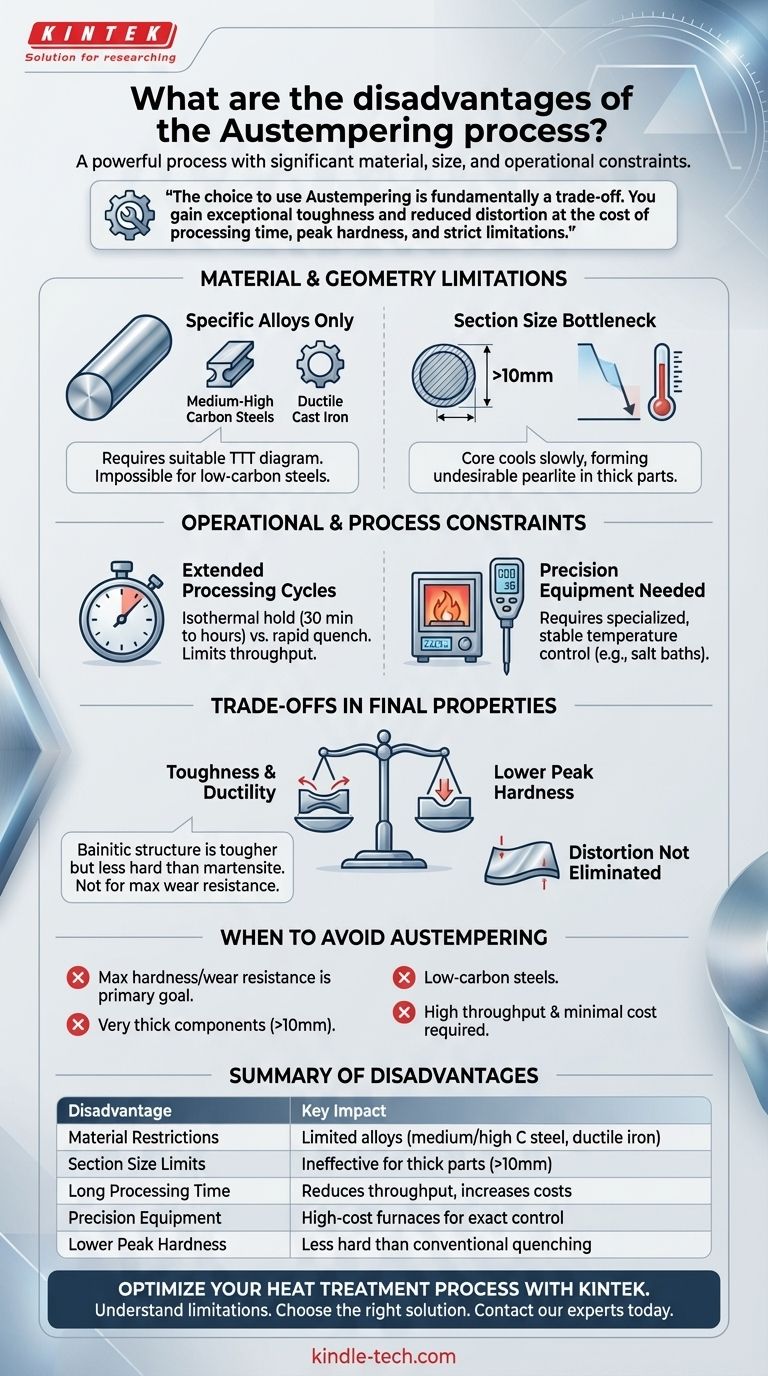

強力な熱処理ではありますが、オーステンパリングの主な欠点は、材料と断面サイズが制限されること、処理時間が長くなること、そして極めて正確な温度制御が必要になることです。このプロセスは万能の解決策ではなく、高い靭性と延性という独自の利点が大きな運用の制約を上回る特定の鉄合金の範囲にのみ適しています。

オーステンパリングを使用するという選択は、本質的にトレードオフです。処理時間、最高の硬度、そして処理できる材料の種類とサイズに対する厳格な制限を犠牲にして、優れた靭性と歪みの低減を得ます。

材料と形状の課題

オーステンパリングの有効性は、合金の基本的な冶金特性と部品の物理的寸法によって決まります。これらの要因を無視することが、失敗の最も一般的な原因です。

特定の合金への制限

このプロセスは、適切な時間-温度-変態(TTT)図を持つ材料にのみ適用可能です。これには、中炭素鋼から高炭素鋼、そして最も注目すべきはダクタイル鋳鉄(オーステンパ処理ダクタイル鋳鉄、ADIを生成するため)が含まれます。

これらの材料は、「ベイナイトの窓」—望ましいベイナイト組織が望ましくないパーライトやマルテンサイトに変態することなく形成できる特定の温度での時間の範囲—を持っています。

低炭素鋼にはこの明確な処理ウィンドウがないため、成功するオーステンパリングサイクルを実行することは不可能です。

断面サイズのボトルネック

オーステンパリングの成功は、パーライト形成を避けるために部品全体を十分に速く冷却し、その後安定した温度に保持することにかかっています。

厚い部品や大きな部品の場合、芯部は表面よりもはるかにゆっくりと冷却されます。この不一致は、芯部が目標のオーステンパリング温度に到達する前に、柔らかく望ましくないパーライトに変態し始める可能性があり、一貫性のない劣った機械的特性につながります。

運用の制約とプロセスの制約

材料の選択以外に、オーステンパリングは従来の熱処理と比較して複雑さとコストを増大させる可能性のある特有の運用の課題を提示します。

処理サイクルの延長

オーステナイトをベイナイトに変態させるために必要な等温保持時間は、30分から数時間に及ぶことが多く、かなりの時間を要します。

これは、従来の焼入れプロセスの急速な焼入れよりも大幅に長くなります。これらの長いサイクル時間は、炉の処理能力を制限し、エネルギー消費を増加させ、最終的に部品あたりのコストを上昇させる可能性があります。

精密機器の必要性

等温保持中に正確で均一な温度を維持することは絶対に不可欠です。これには通常、攪拌された塩浴や優れた熱調整を備えた密閉雰囲気炉などの特殊な機器が必要です。

わずかな温度変動でも望ましくない微細構造の形成につながり、最終的な部品の完全性と性能を損なう可能性があります。この精度への要求は、設備投資と運用コストの両方を増加させます。

最終特性におけるトレードオフの理解

正しく実行された場合でも、オーステンパ処理された部品の得られる特性には特定の妥協が含まれており、特定の用途には不適切である可能性があります。

硬度と靭性のバランス

オーステンパリングによって生成されるベイナイト組織は、その優れた靭性、延性、および疲労抵抗で有名です。

しかし、従来の焼入れ焼戻しプロセスによって作成される完全にマルテンサイト化された組織と同じ最高の硬度や耐摩耗性を達成することはできません。最高の表面硬度が主要な設計目標である場合、オーステンパリングは劣った選択となることがよくあります。

歪みは完全には排除されない

オーステンパリングは、ベイナイトへの変態がより遅く均一であるため、従来の焼入れよりも歪みが少ないことで有名です。

しかし、歪みに対して免疫があるわけではありません。特に複雑な形状や厚さが劇的に変化する部品では、オーステンパリング温度への初期冷却中に大きな熱応力が発生し、反りの原因となる可能性があります。

オーステンパリングを避けるべき時

これらの制限に基づいて、目標のためにオーステンパリングが正しいプロセスであるかどうかについて明確な決定を下すことができます。

- 最高の硬度と耐摩耗性が主な焦点である場合:完全にマルテンサイト化された組織を達成するための従来の焼入れ焼戻しプロセスが優れた選択肢です。

- 非常に厚い部品(通常10mm超)を扱っている場合:芯部での不均一な微細構造と特性のリスクがあるため、オーステンパリングは信頼性の低い選択肢になります。

- プロジェクトが低炭素鋼に関係する場合:合金の変態速度により、オーステンパリングは冶金学的に非現実的であるか、正しく実行することが不可能です。

- 高いスループットと最小限の処理コストが必要な場合:オーステンパリングに必要な長いサイクル時間と特殊な機器は、経済的に実行可能ではない可能性があります。

これらの制限を理解することは、オーステンパリングをその意図された目的—他の方法では不十分な非常に靭性の高い部品を作成すること—のために活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 材料の制限 | 適切なTTT図を持つ特定の合金(例:中/高炭素鋼、ダクタイル鋳鉄)に限定される。 |

| 断面サイズの制限 | 不均一な冷却と微細構造のため、厚い部品(>10mm)には効果がない。 |

| 長い処理時間 | 等温保持に数時間かかる場合があり、スループットを低下させ、コストを増加させる。 |

| 精密機器が必要 | 正確な温度制御のために特殊で高価な炉(例:塩浴)が必要。 |

| 最高の硬度が低い | ベイナイト組織は優れた靭性を提供するが、従来の焼入れによるマルテンサイトよりも硬度は低い。 |

KINTEKで熱処理プロセスを最適化

オーステンパリングのようなプロセスの制限を理解することは、研究室または生産ニーズに最適なソリューションを選択するために不可欠です。KINTEKでは、特定の熱処理の課題に合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。

特殊合金を扱っている場合でも、正確な温度制御が必要な場合でも、当社の炉と補助機器の範囲は、一貫性のある信頼性の高い結果を達成するのに役立ちます。当社の専門家が、効率と成果を向上させるための完璧なセットアップを見つけるお手伝いをさせてください。

熱処理能力の向上にご興味はありますか? 今すぐ当社のチームにご連絡いただき、パーソナライズされたコンサルテーションを受けてください!

ビジュアルガイド