本質的に、焼結プロセスの主な欠点は、最終製品に内在する残留多孔性、多額の初期金型コスト、および効果的に処理できるサイズと材料の制限です。これらの要因により、焼結は複雑な部品の大量生産には優れていますが、最大の材料密度を必要とする用途や少量生産には適さないことがよくあります。

焼結の中心的な課題は、製造効率と材料の完全性との間のトレードオフです。このプロセスは本質的に微細な多孔性を持つ部品を生成するため、完全に密度の高い材料と比較して、強度や疲労寿命などの機械的特性が損なわれる可能性があります。

根本的な制限:残留多孔性

焼結は粉末を固体物体に変換しますが、母材の理論的密度の100%に達することはめったにありません。残された小さな空隙が、その主な欠点の原因となります。

残留多孔性とは?

焼結は、圧縮された粉末を加熱して粒子同士を結合させ、粒子間の空間を減らすことによって機能します。しかし、これらの空間、つまり気孔を完全に取り除くことは非常に困難です。

したがって、最終製品には微細な空隙のネットワークが含まれます。Sinter-HIP(熱間等方圧プレス)のような高度なバリエーションは、焼結後に高圧をかけてこれらの気孔をさらに潰すことにより、この問題に対処するために特別に存在します。

機械的特性への影響

多孔性は部品の機械的性能を直接低下させます。これらの微細な空隙は応力集中源として機能し、負荷がかかると亀裂が発生する起点となります。

これは、焼結部品は、同じ材料の固体、鍛造、または圧延ブロックから機械加工された同一の部品と比較して、通常、引張強度、疲労抵抗性、および靭性が低くなることを意味します。

シーリングと透過性への影響

相互に接続された気孔の存在により、標準的な焼結部品は、ガス密閉または加圧を必要とする用途には適しません。

この特性は、密閉容器を作成する上では不利ですが、フィルターやガス吸収を目的としたコンポーネントを製造するために意図的に活用されることがあります。

プロセスと材料の制約

多孔性に加えて、焼結プロセス自体の性質がいくつかの実際的および経済的な制限を課します。

高い初期金型コスト

焼結では、加熱前に初期粉末を「素地(グリーン)」形状にプレスするための、正確で耐久性のある金型が必要です。この金型の設計と製造には費用がかかります。

この高い初期投資により、焼結は金型コストを数千または数百万個の部品に償却できる大量生産においてのみ費用対効果が高くなります。

部品サイズへの制限

焼結中に大型部品全体にわたって均一な密度と温度を達成することは非常に困難です。大型部品は、反り、亀裂、または表面から芯部にかけて特性が不均一になる傾向があります。

その結果、焼結は通常、プロセス条件を厳密に制御できる比較的小型で複雑なコンポーネントに限定されます。

材料と形状の制約

このプロセスは、粉末に成形できる材料、主に金属やセラミックスに最適です。多くのポリマーやその他の材料クラスには適用できません。

さらに、焼結は複雑な外部形状には優れていますが、剛性プレスや金型では形成が不可能なアンダーカットやクロスホールなどの特定の内部形状には苦労します。

トレードオフの理解

焼結を選択するには、何を得て、何を諦めるのかを明確に理解する必要があります。

コスト対性能

焼結は、機械加工では非常に高価になる複雑な形状の部品を大量生産するための費用対効果の高い道を提供します。トレードオフは、多孔性による機械的性能の低下を受け入れることです。

絶対的な強度が重要である場合、焼結によるコスト削減は無関係になる可能性があり、より堅牢な製造方法が必要になります。

寸法精度対収縮

部品は、加熱工程中に気孔が減少するため収縮します。この収縮は予測可能であり考慮に入れることができますが、ある程度の寸法のばらつきが生じます。

焼結部品は高い精度を持ちますが、一般的に、後工程の機械加工によって達成できる超精密な公差には及びません。

用途に合わせた適切な選択

焼結は、正しく使用すれば強力なツールとなります。あなたの決定は、あなたの主な目標によって導かれるべきです。

- 複雑な非重要部品の大量生産が主な焦点である場合: 焼結は理想的な選択肢です。その費用対効果とニアネットシェイプを作成する能力が、材料密度の低下を上回ります。

- 最大の強度と疲労寿命が主な焦点である場合: 鍛造やCNC機械加工などの代替手段を検討するか、必要な密度を達成するためにSinter-HIPなどの高度なプロセスを指定してください。

- 少量生産またはプロトタイピングが主な焦点である場合: 焼結の高い金型コストは非経済的です。機械加工や積層造形(3Dプリンティング)などの方法がはるかに適しています。

これらの固有の制限を理解することで、焼結を適切な用途で効果的に活用し、その落とし穴を避けることができます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 残留多孔性 | 引張強度の低下、疲労抵抗性の低下、ガス透過性の可能性。 |

| 高い金型コスト | 多額の初期投資であり、大量生産でのみ費用対効果が高くなる。 |

| サイズと形状の制限 | 大型部品の製造や、アンダーカットなどの複雑な内部形状の製造における課題。 |

焼結があなたのコンポーネントに適しているかどうか迷っていますか?

KINTEKでは、これらのトレードオフを乗り切るお手伝いを専門としています。当社のラボ機器と消耗品に関する専門知識により、最大の密度達成であれ、費用対効果の高い大量生産であれ、お客様の特定のニーズに最適な製造プロセスを選択できます。

専門家が適切なソリューションへとご案内します。今すぐKINTEKにご連絡いただき、パーソナライズされたコンサルテーションを受けてください!

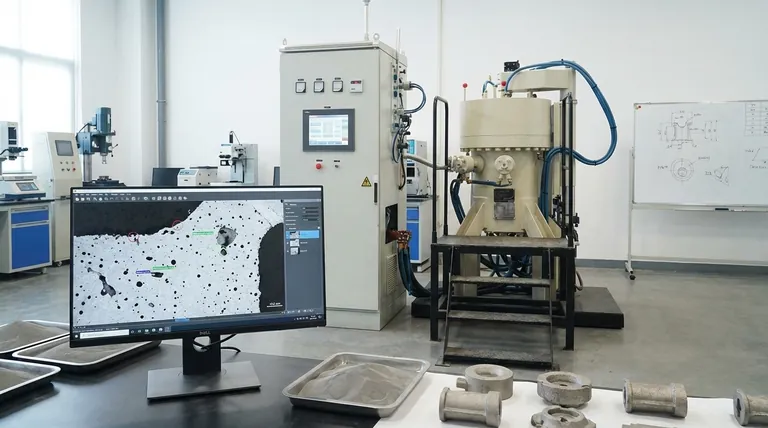

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉