高い硬度を達成するためには不可欠ですが、焼入れの主な欠点は、ひずみ、亀裂、および著しい脆性の増大という重大なリスクです。これらの問題は、材料が経験する極端な熱衝撃と急速な微細構造変化に起因し、部品の完全性を損なう可能性のある巨大な内部応力を発生させます。

焼入れは、材料のシステムに対する制御された衝撃です。硬度と引き換えに延性を犠牲にしますが、この変化は強力な内部応力を生み出し、管理されない場合、ひずみ、亀裂、早期の破損につながる可能性があります。

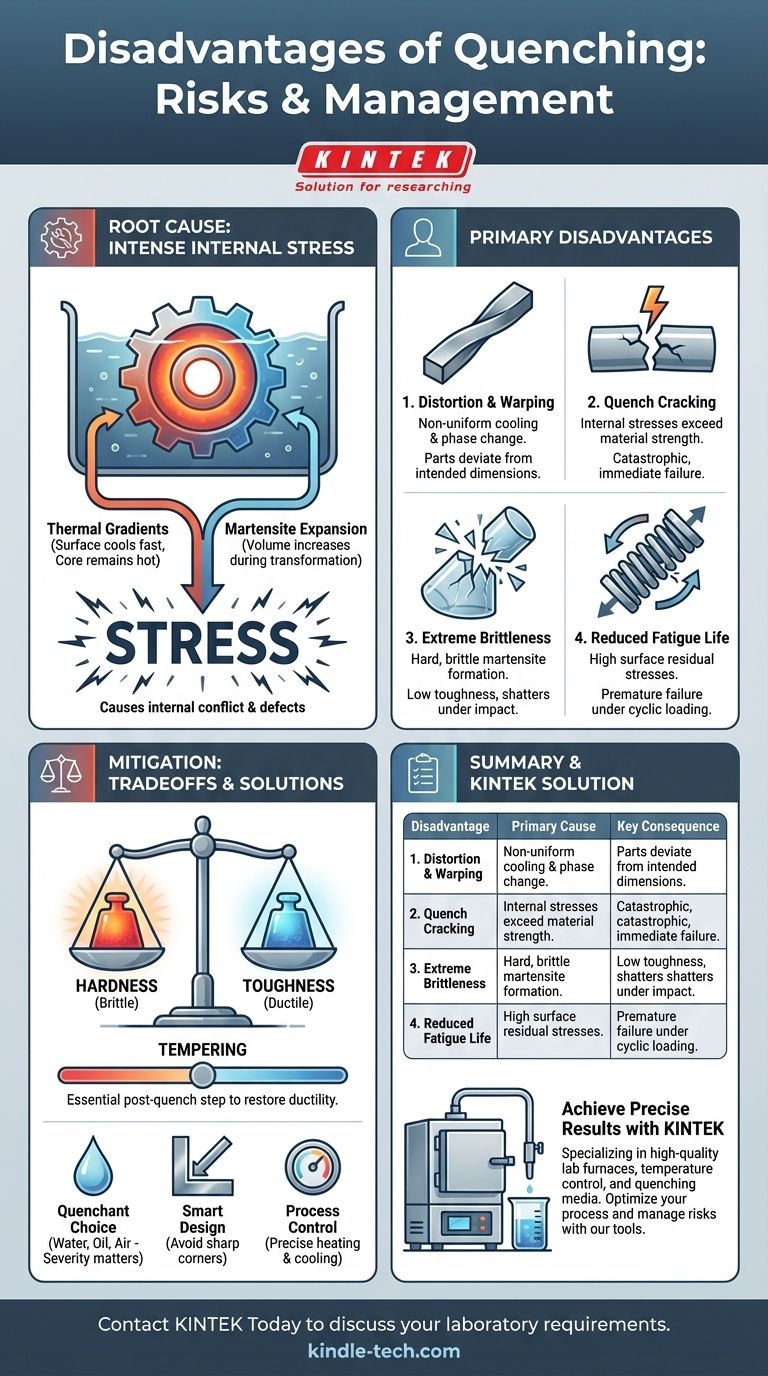

問題の根源:応力

焼入れの悪影響はランダムなものではなく、急速な冷却と相変態という2つの物理現象が同時に起こることの直接的な結果です。これを理解することがリスクを軽減する鍵となります。

熱勾配

高温の部品を焼入れ媒体に浸すと、その表面はほぼ瞬時に冷却されるのに対し、芯部は高温のままです。この温度差、すなわち熱勾配は、冷却して収縮する表面が、熱膨張した内部に対して引っ張られる原因となります。

マルテンサイトの体積変化

鋼の場合、焼入れは高温のオーステナイト相を、非常に硬く脆い結晶構造であるマルテンサイトに強制的に変態させるように設計されています。重要なことに、この変態には著しい体積の増加が伴います。

結果:激しい内部応力

これら2つの要因が組み合わさって、材料内部で戦争状態が生まれます。表面は冷却して収縮し、マルテンサイトを形成すると突然膨張します。その間ずっと、芯部はよりゆっくりと冷却しています。この不均一な体積変化により、膨大な量の残留応力が固定され、これが焼入れ関連のほぼすべての欠陥の根本原因となります。

主な欠点の解説

焼入れ中に発生する内部応力は、いくつかの明確で破壊的な問題として現れます。

ひずみと反り

内部応力が材料の弾性限界を超えると、部品は物理的に変形します。部品は意図した寸法に合わなくなり、これはひずみまたは反りとして知られる現象です。細長い部品は特に影響を受けやすいです。

焼入れ亀裂

これは最も壊滅的な破壊です。内部応力が材料の引張強さを超えると、部品は単に亀裂が入ります。亀裂は、応力集中点として機能する鋭い角や穴から発生することがよくあります。これは焼入れ中、あるいは応力が落ち着く数時間後に発生することもあります。

極度の脆性

マルテンサイトは優れた硬度と耐摩耗性を提供しますが、本質的に脆いです。「焼入れ直後」の状態の部品は靭性が非常に低く、衝撃荷重や衝撃を受けるとガラスのように粉々になる可能性があります。このため、焼入れされた部品は、後続の熱処理なしに使用されることはほとんどありません。

疲労寿命の低下

部品に目に見える亀裂や反りが生じなくても、表面に高いレベルの残留引張応力があると、その疲労寿命が劇的に低下します。これらの応力は予荷重として作用し、部品を繰り返し荷重による破壊に対してはるかに敏感にします。

トレードオフと軽減策の理解

焼入れは強力なツールですが、そのトレードオフを明確に理解して使用する必要があります。目標は、関連するリスクを最小限に抑えながら、望ましい硬度を達成することです。

硬度 対 靭性

これは熱処理の基本的な妥協点です。焼入れは、靭性を直接犠牲にして、材料をスペクトルの硬度側に大きく偏らせます。硬い部品ほど脆くなります。

焼入れ媒体の重要な役割

焼入れの厳しさは、冷却媒体によって決まります。水は非常に速く、過酷な焼入れを行い、高い応力を発生させます。油はより遅く、厳しさは低くなります。空気が最も穏やかです。マルテンサイトを形成するのにちょうど十分な速さで部品を冷却する焼入れ媒体を選択すること(それ以上速くしないこと)は、ひずみと亀裂を最小限に抑えるために極めて重要です。

焼き戻しの必要性

焼入れされた部品は、不完全な製品と見なされるべきです。焼き戻しと呼ばれる後続の加熱プロセスがほぼ常に必要になります。焼き戻しは内部応力を解放し、制御された量の靭性と延性を回復させ、材料を使用目的に適したものにします。

形状の重要性

優れた設計は、焼入れ欠陥に対する重要な防御策です。大きなR(丸み)、均一な肉厚、鋭い内角の排除は、応力集中を大幅に減らし、部品が亀裂を生じる可能性をはるかに低くします。

目標に合わせた適切な選択をする

焼入れを行うかどうか、そしてどのように焼入れを行うかの決定は、コンポーネントの最終的な用途と性能要件に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点の場合: 焼入れは必要ですが、壊滅的な脆性破壊を防ぐために、必ず焼き戻しサイクルを続ける必要があります。

- 靭性と耐衝撃性が主な焦点の場合: より穏やかな焼入れ(例:油)を行った後、より高温で焼き戻すか、正規化などの代替熱処理がより適切である可能性があります。

- 寸法安定性が主な焦点の場合: ゆっくり焼入れできる空冷鋼を使用するか、ひずみの原因となる熱衝撃を最小限に抑えるために、より穏やかな焼入れ媒体を選択することを検討してください。

これらのリスクを理解することで、焼入れを潜在的な負債から、予測可能で強力な製造ツールへと変えることができます。

要約表:

| 欠点 | 主な原因 | 主な結果 |

|---|---|---|

| ひずみ/反り | 不均一な冷却と相変態 | 部品が意図した寸法からずれる |

| 焼入れ亀裂 | 内部応力が材料強度を超える | 壊滅的で、しばしば即時の部品破損 |

| 極度の脆性 | 硬く脆いマルテンサイトの形成 | 低い靭性と耐衝撃性 |

| 疲労寿命の低下 | 表面の高残留引張応力 | 繰り返し荷重下での早期の破損 |

KINTEKで正確で信頼性の高い熱処理結果を実現します。

焼入れは、硬度を達成することと、応力、ひずみ、亀裂のリスクを管理することとの間の繊細なバランスです。制御と再現性には、適切な装置と消耗品が不可欠です。

KINTEKは、お客様の特定の材料と用途のニーズに合わせて調整された高品質のラボ炉、温度制御システム、焼入れ媒体を専門としています。私たちは、正確な熱処理のためのツールを提供することで、焼入れの欠点を軽減するお手伝いをします。

専門家による熱処理プロセスの最適化をお手伝いします。炉、焼入れ媒体、消耗品に関するお客様の研究所の要件について話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉