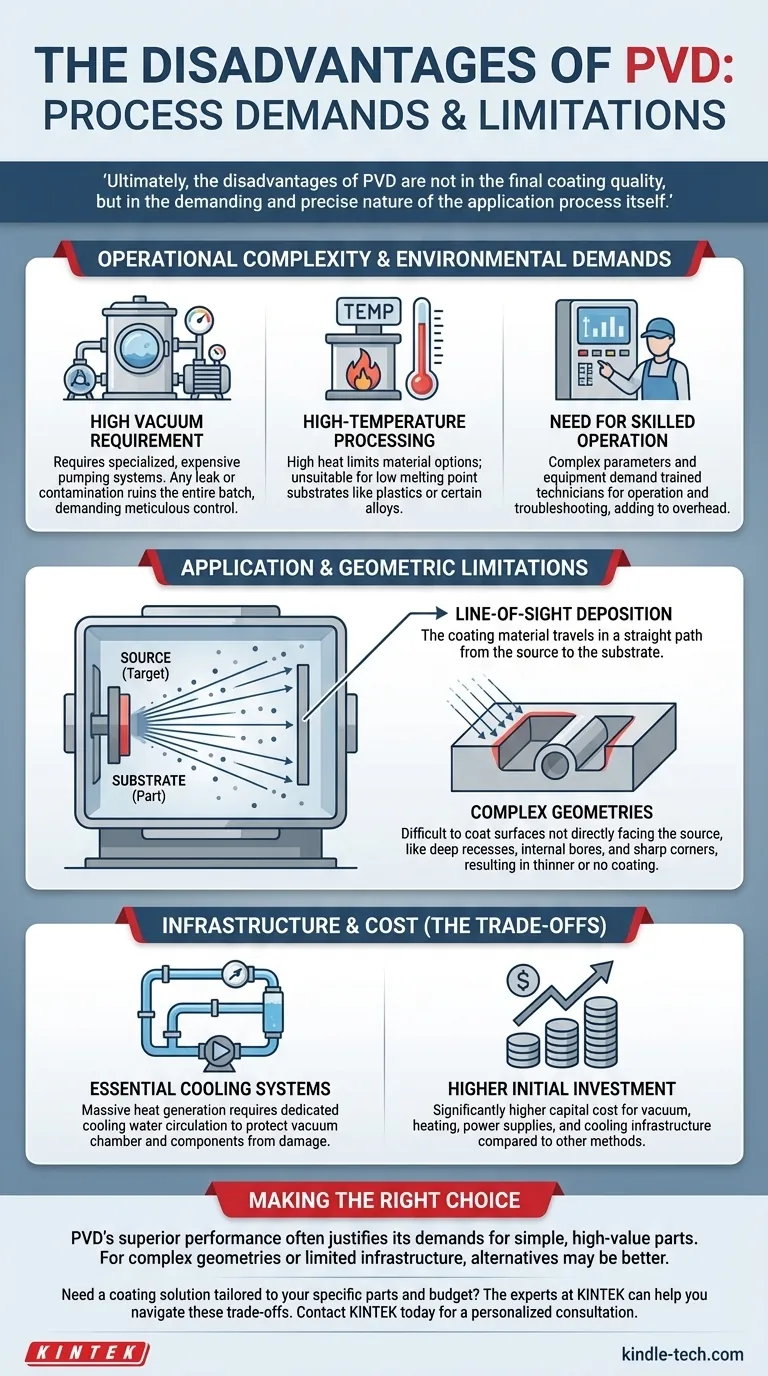

結局のところ、PVDの欠点は最終コーティングの品質にあるのではなく、アプリケーションプロセスそのものの要求が厳しく、精密であるという性質にあります。その主な欠点は、運用上の複雑さ、インフラ要件、および特定のアプリケーションには不向きな固有の幾何学的制限に関連しています。

PVDの核心的なトレードオフは、優れた高性能薄膜コーティングを得るために、より複雑で制御された製造プロセスを受け入れることです。主な課題は、その視線アプリケーション、高真空および高温の必要性、そして必要なインフラです。

運用上の複雑さと環境要件

PVDプロセスは高度に制御された環境を必要とし、これにより他のコーティング方法と比較してコストと複雑さを増加させるいくつかの運用上の課題が生じます。

高真空要件

PVDは高真空チャンバー内で行われます。この真空を達成し維持するには、特殊で高価な排気システムが必要であり、各コーティングサイクルで排気のためにかなりの時間がかかります。

この環境は容赦なく、わずかな漏れや汚染でも真空が損なわれ、バッチ全体が台無しになる可能性があるため、細心のプロセス制御が求められます。

高温処理

多くのPVDプロセスは、適切な膜の密着性と構造を確保するために高温で動作します。この高温環境は、うまくコーティングできる材料の種類を制限します。

多くのプラスチックや特定の合金など、融点の低い基板は変形したり損傷したりする可能性があり、これらのPVD技術とは互換性がありません。

熟練した操作の必要性

高真空、高温、精密な成膜パラメータの組み合わせにより、PVD装置は未熟なスタッフでは操作できません。

装置を管理し、細部にまで注意を払ってプロセスを監視し、発生した問題をトラブルシューティングできる熟練した技術者が必要であり、運用上のオーバーヘッドが増加します。

アプリケーションと幾何学的制限

PVDの物理的な動作原理は、効果的にコーティングできる形状の種類に根本的な制限をもたらします。

視線成膜

ほとんどのPVDプロセスの核心的な制限は、それが「視線(line-of-sight)」であることです。コーティング材料は、ソース(「ターゲット」)から基板まで直線経路で移動します。

複雑な形状の課題

この視線特性のため、ソースに直接面していない表面をコーティングすることは非常に困難です。

深い凹部、内部の穴、鋭い角、アンダーカットには、はるかに薄いコーティングしか施されないか、まったくコーティングされない場合があります。複雑な部品回転システムでこれを軽減することはできますが、それらはかなりの複雑さを加え、完璧な均一性を達成できない場合があります。

トレードオフの理解:インフラとコスト

PVDプロセスの要求は、考慮しなければならない重要なインフラと投資要件に直接つながります。

必須の冷却システム

PVDプロセスに関わるエネルギーは、大量の熱を発生させます。これにより、真空チャンバーやその他の重要な機械部品を損傷から保護するために、専用の閉ループ冷却水循環システムが必要になります。

これはオプションの追加機能ではなく、設置と維持が必要な基本的なインフラであり、システムの全体的なフットプリントとコストを増加させます。

高い初期投資

ウェット塗装や電気めっきなどの方法と比較して、PVDシステムの設備投資は著しく高くなります。真空ポンプ、発熱体、電源、制御システム、冷却インフラのコストは、大きな支出となります。

アプリケーションに合った適切な選択をする

- 高価値部品をシンプルな形状でコーティングすることが主な目的の場合: PVDの運用上の要求は、優れた硬度、耐久性、および仕上げのために正当なトレードオフとなることがよくあります。

- 部品が複雑な内部表面または深く狭い特徴を持つ場合: PVDが十分なカバレッジを提供できるか、または化学気相成長(CVD)や電気めっきなどの代替手段が必要かを慎重に評価する必要があります。

- 資本または設備インフラが限られている場合: PVDに関連する高い設備およびサポートシステムのコストは、よりシンプルで要求の少ないコーティング方法をより実用的な選択肢にする可能性があります。

これらのプロセス関連の欠点を理解することが、適切なアプリケーションに対してPVDの優れたコーティング強度を活用するための鍵となります。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 運用上の複雑さ | 高真空要件、高温処理、熟練した技術者の必要性 |

| 幾何学的制限 | 視線成膜、複雑な形状、凹部、内部表面へのカバレッジ不良 |

| インフラとコスト | 高い初期投資、必須の冷却水システム、重要な設備要件 |

特定の部品と予算に合わせたコーティングソリューションが必要ですか?

PVDは優れたコーティング性能を提供しますが、そのプロセス要件と幾何学的制限により、すべてのアプリケーションに最適なわけではありません。KINTEKの専門家が、これらのトレードオフを乗り越えるお手伝いをいたします。

当社は、コーティングソリューションを含む実験装置および消耗品の提供を専門としています。当社のチームは、お客様の高価値部品にPVDが最適な選択であるか、またはお客様のニーズにより効果的で費用対効果の高い代替方法があるかを判断するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。パーソナライズされたコンサルテーションを提供いたします。お客様の実験作業に必要な耐久性、仕上げ、性能を達成するための理想的なコーティング技術を選択するお手伝いをさせてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用