要するに、窒化処理の主な欠点は、プロセス固有の制限です。これには、液体窒化に伴う潜在的な環境ハザード、プラズマ窒化に伴う高い初期費用と運用の複雑さ、そして他の表面硬化法と比較して比較的薄い硬化層の生成が含まれます。これらの欠点は、窒化プロセスの選択がコスト、性能要件、および運用の制約との慎重なトレードオフを必要とすることを意味します。

窒化処理は優れた表面硬度と耐摩耗性を部品の歪みを最小限に抑えて提供しますが、その有効性は万能ではありません。欠点は選択された特定の—液体、ガス、またはプラズマ—方法に大きく依存し、プロジェクトの特定の材料、予算、および性能目標と照らし合わせて評価する必要があります。

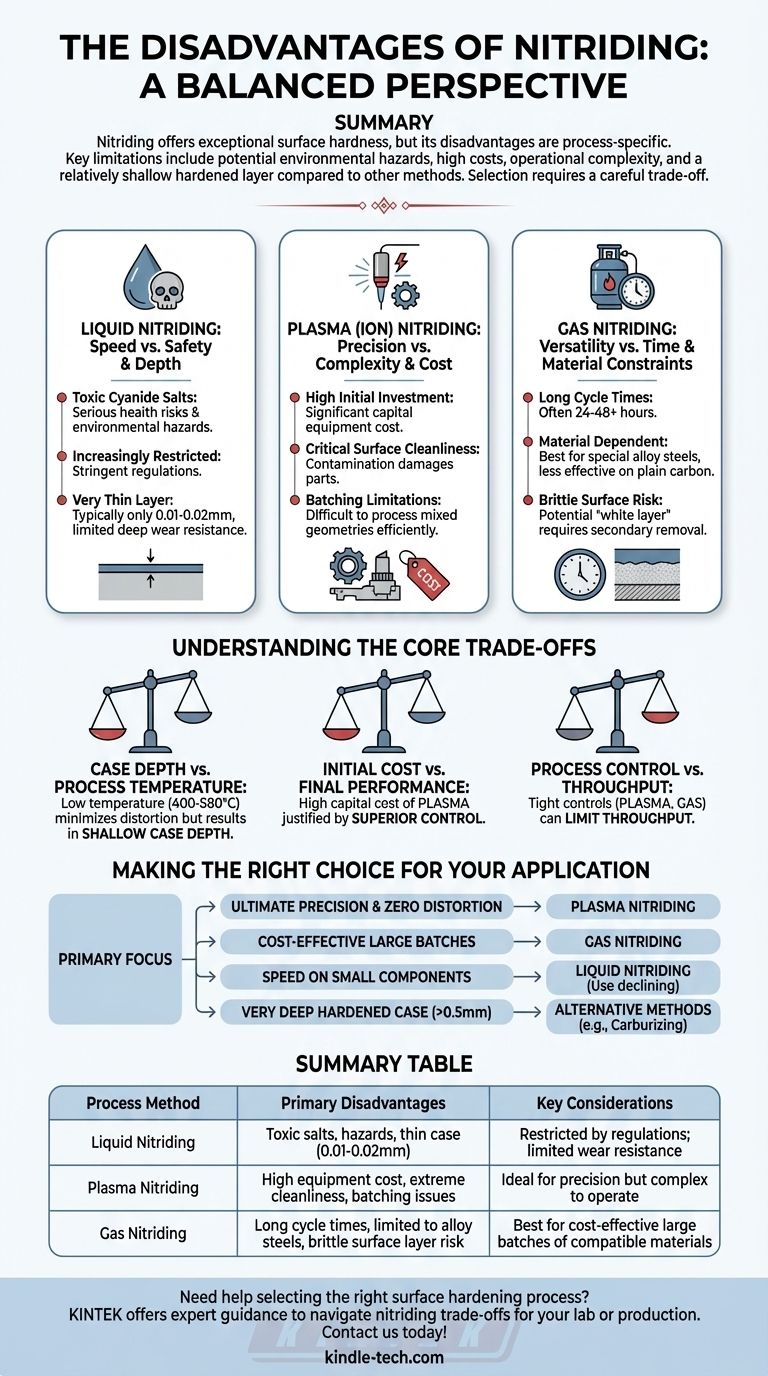

プロセス固有の欠点:すべての窒化処理が同じではない

「窒化処理」という用語は、いくつかの異なる工業プロセスを網羅しています。欠点はめったに一般的ではなく、評価している特定のプロセス方法に結びついていることがほとんどです。

液体窒化:速度と安全性および深さのトレードオフ

液体窒化はその速さで知られていますが、重大な妥協を伴います。主な欠点は、多くの従来の配合で有毒なシアン化物塩を使用することです。

これはオペレーターに深刻な健康リスクと、廃棄物処理に重大な環境上の課題をもたらします。これらの懸念から、無毒代替品の開発が進んでいるにもかかわらず、このプロセスは規制によってますます制限されています。

さらに、液体窒化は通常、非常に薄い硬化層(多くの場合0.01〜0.02mmのみ)を生成し、より深い耐摩耗性を必要とする用途には不十分な場合があります。

プラズマ(イオン)窒化:精度と複雑さおよびコストのトレードオフ

プラズマ窒化は優れた制御を提供しますが、技術的および財政的なハードルをもたらします。最も重要なのは、プラズマ装置への高い初期投資であり、これは多くの作業にとって障壁となる可能性があります。

プロセス自体も要求が厳しいです。部品表面の清浄度は絶対的に重要です。わずかな汚染でも不安定なアーク放電を引き起こし、部品を損傷させる可能性があります。

運用上、バッチ処理には制限があります。電力対表面積の関係の物理的性質により、異なるサイズや形状の部品を単一のバッチで処理することは困難であり、スループット効率が低下します。

ガス窒化:汎用性と時間および材料の制約のトレードオフ

ガス窒化は広く使用されている方法ですが、独自の課題がないわけではありません。最も注目すべき欠点は、長いサイクル時間であり、多くの場合24〜48時間以上に及ぶことがあり、他の方法よりも遅くなります。

このプロセスは処理する材料にも依存します。アルミニウム、クロム、モリブデンなどの窒化物形成元素を含む特殊合金鋼に最適に機能します。通常の炭素鋼にははるかに効果が低いです。

プロセスパラメータが正確に制御されていない場合、ガス窒化は表面に脆い「白色層」を生成することがあり、これは二次的な研削またはラッピング操作によって除去する必要がある場合があります。

コアとなるトレードオフの理解

表面硬化プロセスを選択するには、その固有の制限を認識する必要があります。窒化処理の場合、主なトレードオフは、深さ、コスト、および運用の現実を中心としています。

浸炭深さとプロセス温度のトレードオフ

窒化処理は低温プロセス(通常400〜580°C)であり、これは歪みを最小限に抑えるという最大の利点です。しかし、この低温は窒素の拡散速度を制限し、浸炭などの高温プロセスと比較して比較的浅い浸炭深さにつながります。

初期費用と最終性能のトレードオフ

プラズマ窒化システムの高い設備投資費用は、浸炭特性に対する優れた制御の必要性と、歪みなしに複雑な形状を処理できる能力によって正当化されなければなりません。ある程度の歪みが許容できるより単純な部品については、より安価な方法の方が経済的かもしれません。

プロセス制御とスループットのトレードオフ

プラズマ窒化(清浄度、バッチ処理)およびガス窒化(雰囲気制御)に要求される厳密な制御は、スループットを制限する可能性があります。これは、液体窒化のより速いが、より危険で精度が低い性質とは対照的です。

用途に最適な選択を行う

適切な窒化方法を選択すること、または代替手段を選択することは、主な目的に完全に依存します。

- 究極の精度と歪みゼロを複雑な部品に求める場合: 高い初期費用を正当化し、運用の複雑さを管理できる限り、プラズマ窒化が最良の選択です。

- 適切な合金鋼の大規模バッチを費用対効果の高い処理を求める場合: 生産スケジュールがより長いサイクル時間に対応できることを前提として、ガス窒化が最もバランスの取れた選択肢となることがよくあります。

- 小型部品の速度を最優先し、厳格な環境制御下で運用する場合: 液体窒化が検討される可能性がありますが、重大な健康と安全上の懸念からその使用は減少しています。

- 非常に深い硬化層(>0.5mm)の達成を最優先する場合: 窒化処理は本質的に浅い浸炭法であるため、浸炭などの代替の表面硬化プロセスを評価する必要があります。

これらの制限を理解することは、窒化処理の強力な利点を効果的に活用するための第一歩です。

要約表:

| プロセス方法 | 主な欠点 | 主な考慮事項 |

|---|---|---|

| 液体窒化 | 有毒なシアン化物塩、環境ハザード、非常に薄い浸炭深さ(0.01-0.02mm) | 規制による制限が増加中。耐摩耗性が限定的 |

| プラズマ窒化 | 高い初期装置コスト、極端な表面清浄度の必要性、困難なバッチ処理 | 精度には理想的だが、操作が複雑 |

| ガス窒化 | 長いサイクル時間(24-48時間以上)、特定の合金鋼に限定、脆い表面層のリスク | 互換性のある材料の大規模バッチの費用対効果に最適 |

あなたの研究室または生産ニーズに最適な表面硬化プロセスの選択でお困りですか? KINTEKは、研究室機器と消耗品の専門家であり、窒化処理やその他の方法のトレードオフを乗り切るための専門的なガイダンスを提供します。材料の制約、予算の考慮事項、または性能要件のいずれであっても、運用効率を高めるためのテーラーメイドのソリューションを提供します。当社の専門家にご相談ください、お客様のプロジェクトについて話し合い、KINTEKがお客様の研究室の目標をどのようにサポートできるかをご確認ください!

ビジュアルガイド