鋼の硬化は強度と耐摩耗性を向上させるための基本的なプロセスですが、冶金学的には「ただ飯」ではありません。主な欠点は、硬度の劇的な向上は材料の靭性を犠牲にすることと引き換えになることであり、衝撃荷重や衝撃荷重下での破断に対して著しく脆くなり、壊れやすくなることです。

鋼を硬化させることの核心的なトレードオフは単純です。延性と靭性を硬度と強度と交換しているのです。これにより、亀裂や歪みといったリスクが生じますが、これらはプロセス制御や焼き戻しなどの二次処理によって注意深く管理する必要があります。

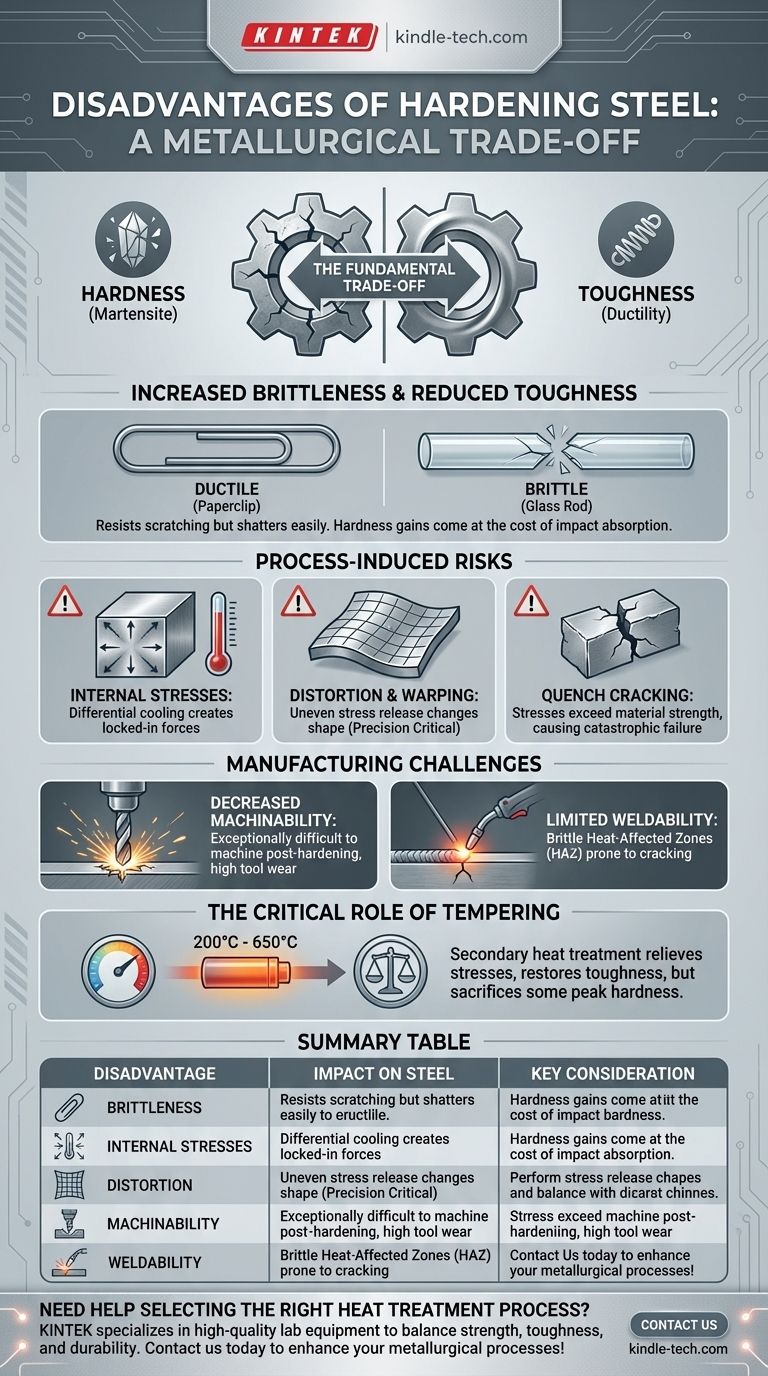

根本的なトレードオフ:硬度 対 靭性

硬化は、鋼の内部結晶構造をマルテンサイトに変換します。これは極めて硬い構造ですが、本質的に脆いです。これにより、新しい特性と限界を持つ材料が生まれます。

脆性の増加

硬化され、焼き戻されていない鋼は、典型的な金属というよりもセラミックのように振る舞います。引っかき傷や変形には強いですが、ほとんど曲がったり伸びたりする能力がなく、パキッと割れてしまいます。

クリップとガラス棒を想像してみてください。延性のあるクリップは何度も曲げることができますが、脆いガラス棒はほとんど曲がらずにきれいに折れます。硬化は鋼をガラス棒の挙動により近づけます。

靭性と延性の低下

靭性とは、材料が破断せずにエネルギーを吸収し変形する能力のことです。延性とは、引き伸ばされたり引き抜かれたりする能力のことです。

硬化中に生成されるマルテンサイト構造は、鋼の結晶格子内の原子の移動を著しく制限します。これが硬さの理由ですが、同時に材料が衝撃エネルギーを吸収するのを妨げ、低い靭性につながります。

プロセス起因のリスクと課題

硬化プロセス自体、つまり鋼を900°C以上から急冷することは過酷であり、部品に大きなリスクをもたらします。

内部応力の発生

焼入れ中、鋼部品の表面は芯部よりもはるかに速く冷却・収縮します。この差によって、材料内に閉じ込められる巨大な内部応力が発生します。

これらの残留応力は、あらかじめ負荷がかかった弱点として作用し、材料の予想される強度限界を下回る荷重下であっても、使用中の早期故障の一因となる可能性があります。

歪みと反りのリスク

焼入れ中に内部応力が不均一に蓄積・解放されると、部品は物理的に形状を変えることがあります。この歪みや反りは、厳しい公差を満たす必要がある精密部品にとっては致命的な欠陥となる可能性があります。

長くて細い部品や複雑な形状の部品は、この問題に対して特に影響を受けやすいです。

焼入れ割れ(クエンチクラック)の可能性

これは硬化プロセスにおける最も壊滅的な故障モードです。焼入れ中に発生した内部応力が鋼の引張強さを超えると、部品は単に亀裂が入ります。

鋭い内角、厚さの急激な変化、過度に攻撃的な焼入れ媒体(ブラインや水など)は、焼入れ割れのリスクを著しく高めます。

主要なトレードオフの理解

部品を硬化させるという選択は、その利点と固有の欠点および製造上の複雑さとのバランスを取ることを要求します。

焼き戻しの重要な役割

極度の脆性のため、鋼部品が完全に硬化した状態で使用されることはほとんどありません。焼き戻しと呼ばれる二次熱処理がほぼ常に必要になります。

焼き戻しとは、硬化させた部品をはるかに低い温度(例:200°C~650°C)に再加熱し、内部応力を緩和してある程度の靭性を回復させることです。ただし、このプロセスは焼入れ中に達成された最高の硬度も低下させます。焼き戻し温度が高いほど、鋼は靭性を増しますが硬度は低下します。

被削性の低下

硬化鋼は機械加工が非常に困難でコストがかかります。その高い耐摩耗性は切削工具にとって不利に働きます。

このため、フライス加工、穴あけ、旋盤加工などの主要な機械加工操作は、通常、熱処理プロセスの前に完了されます。硬化後に必要となる修正加工(歪みの修正など)は、研削や放電加工(EDM)などの、より遅くコストのかかるプロセスで行う必要があります。

溶接性の制限

完全に硬化した部品の溶接は非常に問題があります。アークの強烈な局所的な熱は、冷却時に亀裂が入りやすい、脆い新しい熱影響部(HAZ)を生成します。

硬化材料を溶接するには、予熱や溶接後熱処理などの特殊な手順が必要となり、製造工程に大きな複雑さとコストが加わります。

用途に応じた適切な選択

これらの欠点を理解することは、熱処理を効果的に使用するための鍵となります。あなたの決定は、部品の主要な要求によって導かれるべきです。

- 最大の耐摩耗性が主な焦点である場合:鋼を最高の可能性まで硬化させ、最終寸法を得るために後工程の研削を計画し、低い靭性を受け入れます。

- 耐衝撃性と耐久性が主な焦点である場合:硬化・焼き戻しサイクルを使用し、用途に必要な靭性を得るために最高の硬度の一部を犠牲にします。

- 寸法安定性と製造の容易さが主な焦点である場合:部品を最終形状に機械加工してから硬化させ、歪みを最小限に抑えるために慎重に制御された焼入れを行うか、全く別の材料を検討します。

硬度が他の重要な特性を犠牲にして得られることを認識することで、成功するために必要な特性の正確なバランスを備えたコンポーネントを設計することができます。

要約表:

| 欠点 | 鋼への影響 | 主な考慮事項 |

|---|---|---|

| 脆性の増加 | 靭性と耐衝撃性の低下 | 衝撃荷重下での破断リスクが高い |

| 内部応力 | 亀裂や早期故障のリスク | 制御された焼入れと焼き戻しが必要 |

| 歪みと反り | 寸法の不正確さ | 精密部品にとって重要 |

| 被削性の低下 | 硬化後の機械加工が困難 | ほとんどの機械加工は熱処理前に行う必要がある |

| 溶接性の制限 | 熱影響部での亀裂リスクが高い | 特殊な溶接手順が必要 |

鋼部品の適切な熱処理プロセスの選択でお困りですか? KINTEKでは、お客様の研究所のニーズに合わせた高品質の実験装置と消耗品の提供を専門としています。硬化サイクルの最適化であれ、材料特性のバランス調整であれ、当社の専門知識が、強度、靭性、耐久性の完璧なバランスを達成することを保証します。今すぐお問い合わせいただき、当社のソリューションが冶金プロセスをどのように強化し、信頼できる結果をもたらすかについてご相談ください!

ビジュアルガイド