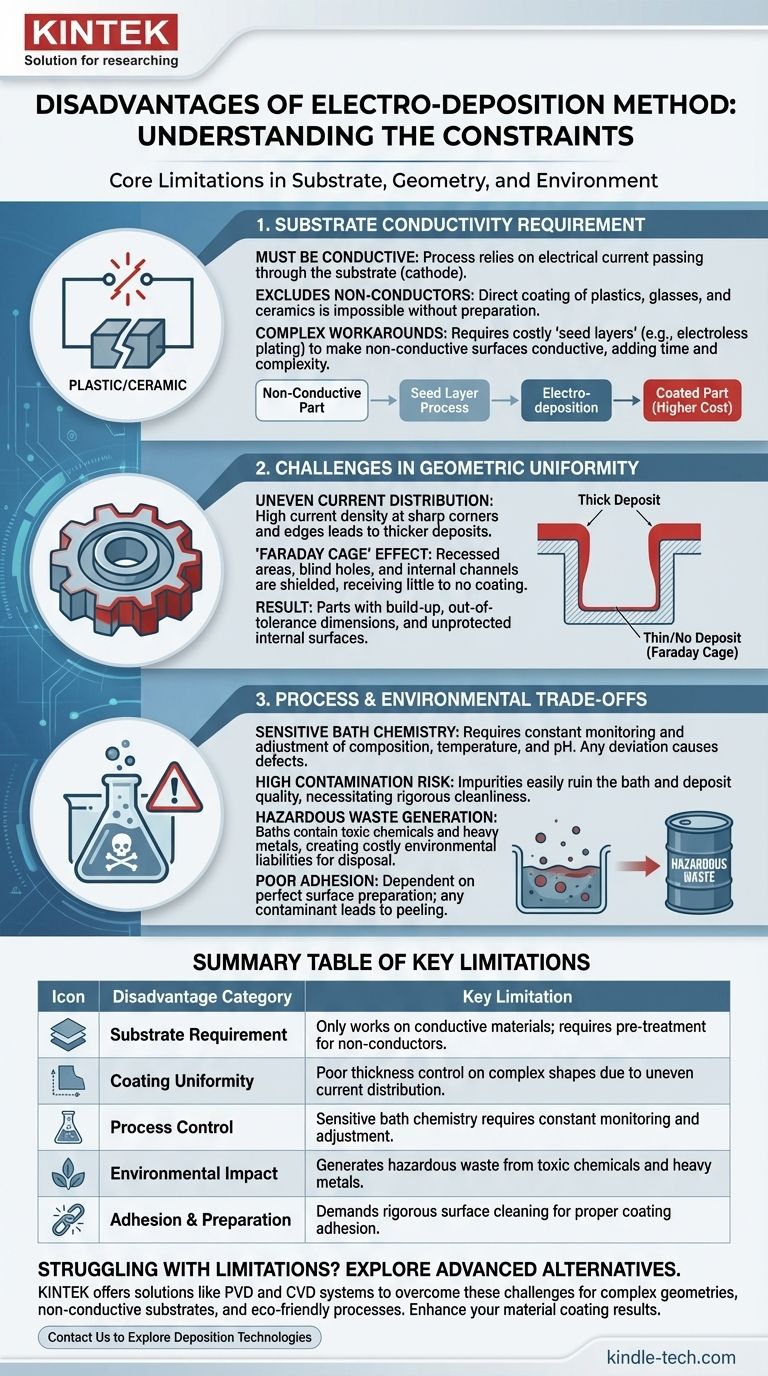

本質的に、電着法の主な欠点は、導電性基板が必要であること、複雑な形状に均一なコーティングを施すのが難しいこと、そして化学浴に関連する重大なプロセス制御と環境上の課題があることです。特定の状況では非常に効果的ですが、これらの制約があるため、多くの先進材料や製造用途には不向きです。

電着は強力で費用対効果の高い技術ですが、その価値は制約によって定義されます。この方法が電流と水系化学に依存していることは、その強みであると同時に、形状、材料適合性、環境安全における最も重大な欠点の原因でもあります。

根本的な制約:基板の導電性

電着(電気めっきとも呼ばれる)の全工程は、導電性溶液(電解液)を介して導電性部品(基板)に電流を流すことに依存しています。これが基本的な制約を生み出します。

導電経路の要件

電着は、電解液中の金属イオンを、陰極(負極)として機能する基板表面に還元することで機能します。基板が電気を伝導できない場合、この回路は完成せず、めっきは行われません。

このため、ほとんどのプラスチック、セラミックス、ガラスへの直接コーティングは、追加の、しばしば複雑な準備工程なしには不可能です。

回避策は複雑さとコストを増大させる

非導電性材料をめっきするには、まず導電性にする必要があります。これは通常、無電解めっきや物理蒸着(PVD)などの別のプロセスを通じて、導電性材料の薄い「シード層」を適用することによって行われます。

これは効果的ですが、製造プロセスにかなりの時間、コスト、複雑さを追加するため、電着の主要なコスト上の利点を打ち消す可能性があります。

幾何学的均一性の課題

電流の流れは、複雑な表面全体で均一ではありません。この物理的な現実が、一貫したコーティング厚さを達成する上で大きな課題を生み出します。

不均一な電流分布

電流密度は、鋭い角、エッジ、突起部で自然に高くなります。これらの高電流密度領域ははるかに厚い堆積を受け、凹んだ領域、穴、空洞はより薄い堆積を受けます。

これにより、公差外の部品が生じ、後処理が必要なエッジの盛り上がりや、十分な保護コーティングが施されていない内部の角が生じる可能性があります。

「ファラデーケージ」効果

深い凹部、盲穴、または内部チャネルは、電界から効果的に遮蔽されます。この現象はファラデーケージ効果として知られており、これらの表面にめっき電流がまったく到達するのを妨げる可能性があります。

したがって、標準的な電着法を使用して、複雑な部品の内部や複雑なチャネルを確実にコーティングすることは非常に困難です。

プロセスと環境のトレードオフを理解する

化学浴は電着プロセスの中心ですが、主要な運用上および環境上の負担の原因でもあります。

複雑でデリケートな浴化学

めっき品質は、浴の組成、温度、pH、金属イオンと添加剤の濃度に非常に敏感です。これらのパラメータは常に監視および調整する必要があります。

わずかな逸脱でも、密着不良、脆性、不正確な厚さなどのコーティング欠陥につながる可能性があり、プロセス制御は絶え間なく重要なタスクとなります。

汚染のリスクが高い

電解浴は、陽極、基板、または周囲の環境からの不純物によって容易に汚染されます。微量の不要な物質でも浴全体を台無しにし、めっきの品質を損なう可能性があります。

これにより、クリーンな作業条件と厳格な品質管理が必要となり、運用コストが増加します。

不適切な準備による密着不良

電着層の密着性は、基板表面の清浄度と準備に完全に依存します。油、酸化物、またはその他の汚染物質があると、結合が弱くなり、コーティングが剥がれたり、剥がれたり、膨れたりする原因となります。

表面準備は、成功のために絶対に不可欠な、多段階で資源集約的なプロセスです。

有害廃棄物の発生

電気めっき浴には、しばしば重金属、シアン化物、その他の有毒化学物質が含まれています。浴が使い果たされたり汚染されたりすると、環境規制に従って処分することが費用がかかり困難な有害廃棄物となります。

これは重大な環境責任であり、プロセスの総所有コストにおける主要な要因です。

目標に合った適切な選択をする

めっき方法を選択するには、コスト、材料特性、部品形状、環境への影響のバランスを取る必要があります。

- シンプルで導電性の金属部品の費用対効果の高いコーティングが主な焦点である場合: 電着は、多くの場合、最も経済的で効率的な選択肢です。

- 複雑な3D形状や内部表面のコーティングが主な焦点である場合: 厚さの不均一性を考慮し、化学気相堆積(CVD)や無電解めっきなどの代替手段を検討する必要があります。

- プラスチックやセラミックスなどの非導電性材料へのめっきが主な焦点である場合: 電着は、導電性シード層を追加した場合にのみ可能であり、物理蒸着(PVD)などのプロセスがより直接的な代替手段となります。

- 環境への影響と運用上の複雑さの最小化が主な焦点である場合: 浴化学と廃棄物処理に関連するコストと規制は、評価の中心的な部分である必要があります。

これらの固有の制約を理解することが、技術的な目標と運用上の現実と一致するめっき戦略を選択するための第一歩です。

要約表:

| 欠点カテゴリ | 主な制約 |

|---|---|

| 基板要件 | 導電性材料にのみ機能し、非導電性材料には前処理が必要。 |

| コーティングの均一性 | 電流分布の不均一性により、複雑な形状での厚さ制御が不十分。 |

| プロセス制御 | デリケートな浴化学は、常時監視と調整が必要。 |

| 環境への影響 | 有毒化学物質や重金属から有害廃棄物を発生させる。 |

| 密着性および準備 | 適切なコーティング密着のために厳格な表面洗浄が必要。 |

研究室のコーティングニーズで電着の限界に苦しんでいますか? KINTEKは、先進的な研究室機器と消耗品を専門とし、これらの課題を克服するPVDおよびCVDシステムなどのソリューションを提供しています。複雑な形状、非導電性基板を扱っている場合でも、環境に優しいプロセスを必要としている場合でも、当社の専門知識が材料コーティングの結果を向上させることができます。 今すぐお問い合わせください。お客様の研究室に最適なめっき技術を探しましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用試験ふるいおよびふるい機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器