金属の強化には非常に効果的ですが、冷間加工プロセスには無視できない重大な欠点があります。主な欠点は、材料の延性が著しく低下すること、成形に必要な力とパワーが大幅に増加すること、そして有害な内部残留応力が発生することです。これらの要因は、部品の設計と製造の経済性の両方に重要な制限を課します。

冷間加工は戦略的なトレードオフです。本質的に、材料の延性と成形の容易さと引き換えに、強度と寸法精度を高めています。この交換のコストを理解することは、あらゆるエンジニアリング用途にとって極めて重要です。

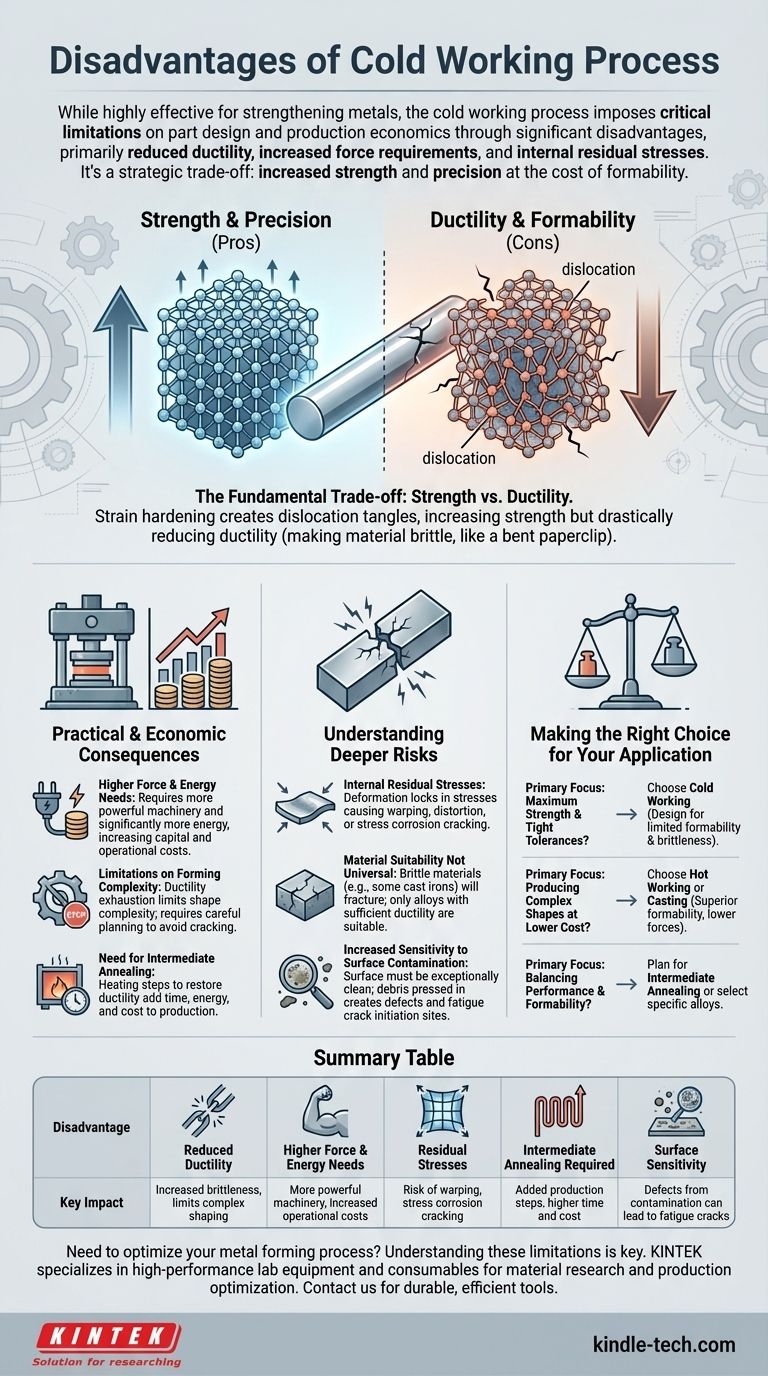

基本的なトレードオフ:強度 対 延性

冷間加工は、ひずみ硬化と呼ばれるメカニズムを通じて金属を強化します。これは最終的な性能には有益ですが、このプロセスは材料の成形能力を根本的に変化させます。

冷間加工が強度を向上させる方法

金属が再結晶温度以下で変形すると、転位と呼ばれる微視的な欠陥が結晶構造内に生成され、絡み合います。混雑した部屋を通り抜けようと想像してみてください。人が多いほど(転位が多いほど)、通り抜けるのが難しくなります。この干渉により、材料は大幅に強く、硬くなります。

強度の代償:延性の低下

強度を高めるのと同じ転位の絡み合いが、結晶が互いに滑り合うための「空きスペース」も排除します。これにより、延性(破壊せずに変形する材料の能力)が劇的に低下します。冷間加工された金属は、クリップを前後に曲げたのと同じように脆くなり、硬くなりますが、もう一度曲げると折れてしまいます。

実際的および経済的な結果

冷間加工された材料の物理的変化は、製造プロセスに直接的かつしばしばコストのかかる結果をもたらします。

より高い力とエネルギー要件

より強く、より硬い材料を変形させるには、より強力な機械と大幅により多くのエネルギーが必要になります。これは、装置(より強力なプレス、ローラーなど)の資本コストと、製造される部品ごとの運用コストの増加に直接つながります。

成形複雑さの制限

材料の延性がすぐに使い果たされるため、単一の冷間加工操作で部品を成形できる量には限界があります。大きな変形を必要とする複雑な形状は、材料が割れることなく達成することが不可能な場合があります。

中間焼鈍の必要性

複雑な成形中の延性の損失を克服するために、中間焼鈍と呼ばれるプロセスが必要になることがよくあります。部品を加熱して軟化させ、延性を回復させた後、再度加工する前に冷却させます。これにより、1つの工程が追加され、生産時間、エネルギー消費、全体的なコストが増加します。

より深いリスクの理解

差し迫った成形上の課題を超えて、冷間加工はコンポーネントの長期的な完全性に影響を与える可能性のある、あまり明白でないリスクをもたらします。

内部残留応力の導入

冷間加工の機械的変形は、内部応力を材料内に閉じ込めます。これらの残留応力は非常に問題となる可能性があり、材料の一部が後で機械加工で除去された場合に予測不能な反りや歪みにつながる可能性があります。さらに重大なことに、それらはコンポーネントを応力腐食割れなどの現象による早期破壊に対して脆弱にする可能性があります。

材料の適合性は普遍的ではない

すべての金属が冷間加工の適切な候補であるわけではありません。多くの鋳鉄のような本質的に脆い材料は、プロセスの高いひずみの下で単に破砕します。合金の選択は極めて重要です。なぜなら、十分な初期延性を持つものだけが効果的に冷間加工できるからです。

表面汚染に対する感受性の増加

冷間加工の前に、ワークピースの表面は例外的にきれいである必要があります。スケール、汚れ、または潤滑剤の残留物は、高圧操作中に材料の表面に押し込まれる可能性があります。これにより表面欠陥が生じ、仕上げ品質を損ない、疲労亀裂の開始点として機能する可能性があります。

用途に合わせた適切な選択

製造プロセスの選択は、望ましい最終特性と生産の現実とのバランスをとる必要があります。

- 主な焦点が最大の強度と厳密な公差である場合:冷間加工は優れた選択肢ですが、成形性の制限を考慮して設計し、最終部品の脆化のリスクを管理する必要があります。

- 主な焦点が低コストで複雑な形状を製造することである場合:熱間加工または鋳造の方が優れた代替手段となる可能性があります。これらは、大規模な力を必要とせずに優れた成形性を提供するからです。

- 主な焦点が性能と成形性のバランスをとることである場合:プロセスに中間焼鈍のステップを計画するか、優れた冷間加工応答のために特別に設計された合金を選択してください。

これらの制限を理解することが、冷間加工を効果的に活用し、コストのかかる生産失敗を避けるための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 延性の低下 | 脆性の増加、複雑な成形の制限 |

| より高い力とエネルギーの必要性 | より強力な機械、運用コストの増加 |

| 残留応力 | 反り、応力腐食割れのリスク |

| 中間焼鈍が必要 | 追加の生産ステップ、時間とコストの増加 |

| 表面の感受性 | 汚染による欠陥が疲労亀裂につながる可能性 |

金属成形プロセスの最適化が必要ですか?冷間加工の制限は困難な場合がありますが、適切な機器と材料を選択することが成功の鍵です。KINTEKでは、お客様の研究所のニーズに合わせて調整された高性能ラボ機器と消耗品を提供することに特化しています。材料特性の研究であれ、生産パラメータの最適化であれ、当社のソリューションは、優れた性能のために設計された、正確で信頼性の高い結果を得るのに役立ちます。当社のお問い合わせフォームから今すぐお問い合わせいただき、耐久性があり効率的なツールでプロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 自動実験用熱プレス機

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機