セラミック焼結の主要な種類は、固相焼結、液相焼結、粘性焼結です。それぞれの方法は、セラミック粉末を緻密で固体の物体に融合させるために異なる物理的メカニズムを使用します。プロセスの選択は恣意的ではなく、セラミック材料自体の固有の特性と最終部品の目標密度によって決まります。

焼結における中心的な課題は、固体粒子を融合させることです。さまざまな焼結方法は、原子の移動を促進し、粒子間の空隙をなくすための単なる異なる戦略であり、戦略の選択は材料の化学組成と融解挙動に完全に依存します。

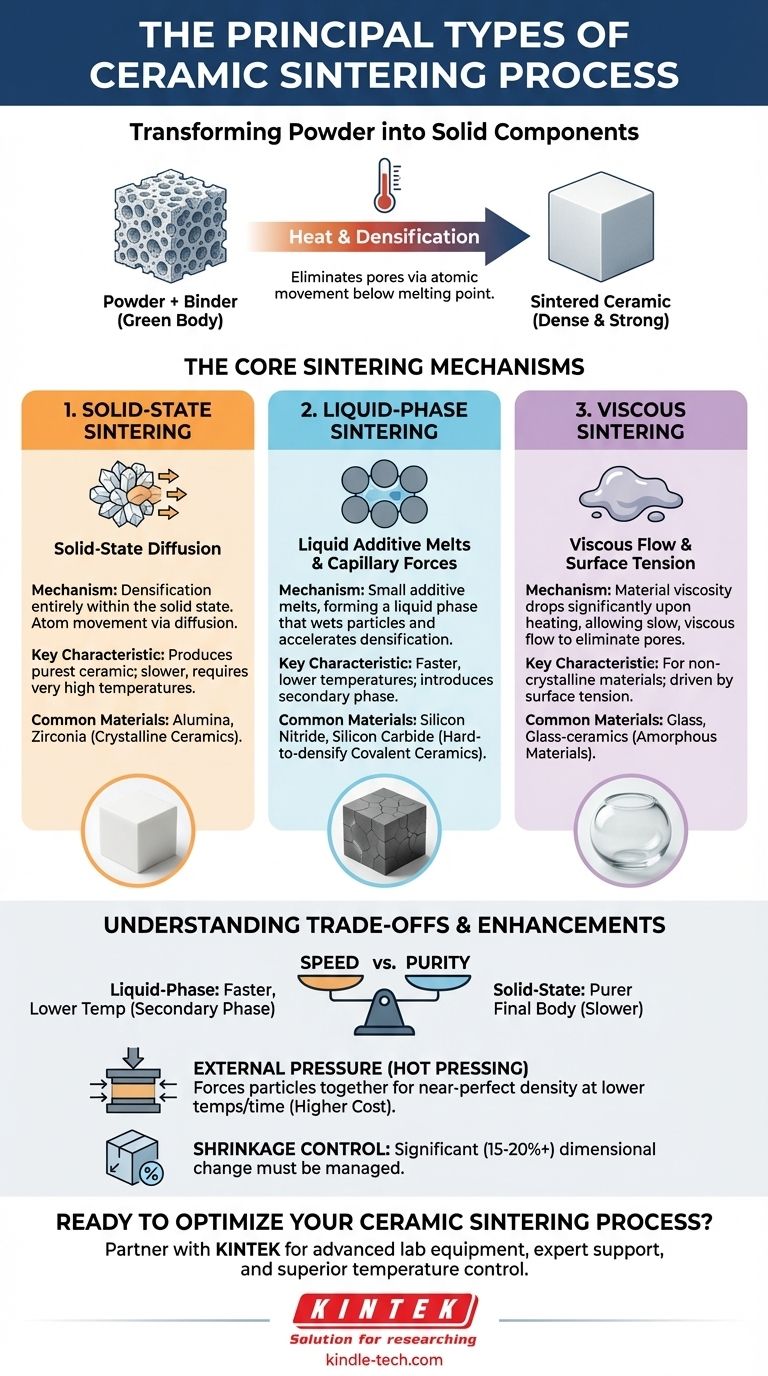

焼結の目的:粉末から固体へ

焼結を開始する前に、部品を成形する必要があります。これは通常、セラミック粉末とバインダーを混合し、金型にプレスすることによって行われます。

結果として得られるもろい部品は「グリーンボディ(素地)」と呼ばれます。形状は正しいですが、多孔質で機械的強度がありません。焼結の基本的な目標は、このグリーンボディを融点より低い高温に加熱し、これらの気孔を除去して、緻密で強度の高いセラミックを形成することです。

焼結の仕組み

加熱中、原子は粉末粒子の接触点から移動し、それらの間の空隙、すなわち気孔を埋めます。表面エネルギーの減少によって駆動されるこのプロセスにより、粒子が融合し、部品全体が収縮して緻密化します。

原子が移動する特定のメカニズムが、焼結プロセスの種類を定義します。

主要な焼結メカニズム

3つの主要なメカニズムは、3つの主要な焼結タイプに対応します。それぞれが異なるクラスのセラミック材料に適しています。

固相焼結

固相焼結は、材料が固体状態を維持したまま緻密化が起こるプロセスです。原子の移動は固相拡散によって達成されます。

この方法は、アルミナやジルコニアなど、多くの一般的な結晶性セラミックに使用される「従来型」のアプローチです。固体内での拡散のみに依存するため、非常に高い温度を必要とする、より遅いプロセスになる可能性があります。

液相焼結

液相焼結は、固相拡散だけでは緻密化が非常に困難な材料に使用されます。これには、窒化ケイ素や炭化ケイ素などの高性能セラミックが含まれます。

このプロセスでは、少量の添加剤がセラミック粉末と混合されます。焼結温度で、この添加剤が溶融し、固体セラミック粒子を濡らす液体相を形成します。この液体は、毛細管力によって固体粒子を引き寄せ、材料輸送のための迅速な経路を提供することで、緻密化を劇的に加速させます。

粘性焼結

粘性焼結は、ガラスのような非晶質(非結晶質)の材料に特化して適用されます。

明確な粒子が融合する代わりに、材料が加熱され、粘度が大幅に低下します。非常に粘性の高い液体のように振る舞い、表面張力の力によってゆっくりとした粘性流動によって気孔が除去されます。

トレードオフの理解

焼結プロセスを選択するには、速度、純度、および部品の最終特性のバランスを取る必要があります。

速度 vs. 純度

液相焼結は、固相焼結よりも大幅に高速であり、より低温で実施できます。

しかし、最終的な微細構造の永続的な一部となる添加剤が導入されます。これはしばしば有益ですが、この二次相は、極端な温度や腐食性環境下で材料の性能を損なうことがあります。固相焼結は、より純粋な最終体を生成します。

外部圧力の役割

ほぼ完全な密度が要求される用途では、加熱中に外部圧力を加えることができます。この技術は熱間プレスとして知られています。

熱間プレスは物理的に粒子を押し付け、緻密化を助け、より低い焼結温度またはより短い時間を可能にします。これは固相または液相プロセスに適用できる修正ですが、コストと複雑さが大幅に増加します。

収縮と寸法管理

すべての焼結プロセスは、気孔が除去されるにつれて部品の収縮を引き起こします。この収縮は大幅な場合があり、しばしば15〜20%以上になります。

この寸法変化は正確に予測され、制御される必要があります。より高い焼結温度や液体相の存在などの要因は、最終的な収縮量に影響を与える可能性があり、正確な寸法を持つ部品を製造するためには慎重に管理する必要があります。

材料に最適な選択をする

選択は、緻密化する必要がある材料によってほぼ完全に決定されます。目標は、材料の基本的な特性と互換性のあるメカニズムを持つプロセスを選択することです。

- 純粋な結晶性酸化物(例:アルミナ、ジルコニア)が主な焦点の場合:固相焼結が標準的かつ最も効果的なアプローチです。

- 緻密化が困難な共有結合セラミック(例:炭化ケイ素、窒化ケイ素)が主な焦点の場合:高密度を効率的に達成するためには、ほぼ常に液相焼結が必要です。

- 非晶質材料(例:ガラス、ガラスセラミック)が主な焦点の場合:緻密化は粘性焼結の原理によって支配されます。

これらの主要なメカニズムを理解することが、高性能セラミック部品の設計と製造を成功させるための鍵となります。

要約表:

| 焼結タイプ | 主要メカニズム | 一般的な材料 | 主な特徴 |

|---|---|---|---|

| 固相焼結 | 固相拡散 | アルミナ、ジルコニア | 純粋なセラミックを生成。遅い、高温 |

| 液相焼結 | 液体相が緻密化を加速 | 窒化ケイ素、炭化ケイ素 | より高速。二次相を導入 |

| 粘性焼結 | 非晶質材料の粘性流動 | ガラス、ガラスセラミック | 非結晶質材料向け。表面張力によって駆動 |

セラミック焼結プロセスの最適化の準備はできましたか?

適切な焼結方法の選択は、アプリケーションが要求する密度、純度、および性能を達成するために極めて重要です。KINTEKの専門家がお手伝いします。私たちは、研究開発から本格的な生産に至るまで、正確な熱処理に必要な高度なラボ機器と消耗品の提供を専門としています。

KINTEKと提携して:

- 特定のセラミック材料と焼結プロセスに最適な炉技術を選択する。

- 優れた温度制御と均一性を実現し、一貫した高品質の結果を得る。

- 専門的な技術サポートにアクセスし、課題を解決し、焼結パラメータを最適化する。

焼結の複雑さにイノベーションを遅らせられないでください。当社の熱処理スペシャリストに今すぐご連絡いただき、プロジェクトのニーズについてご相談の上、KINTEKのソリューションがお客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃ マッフル炉 ラボ用

- 実験室用 1700℃ マッフル炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉