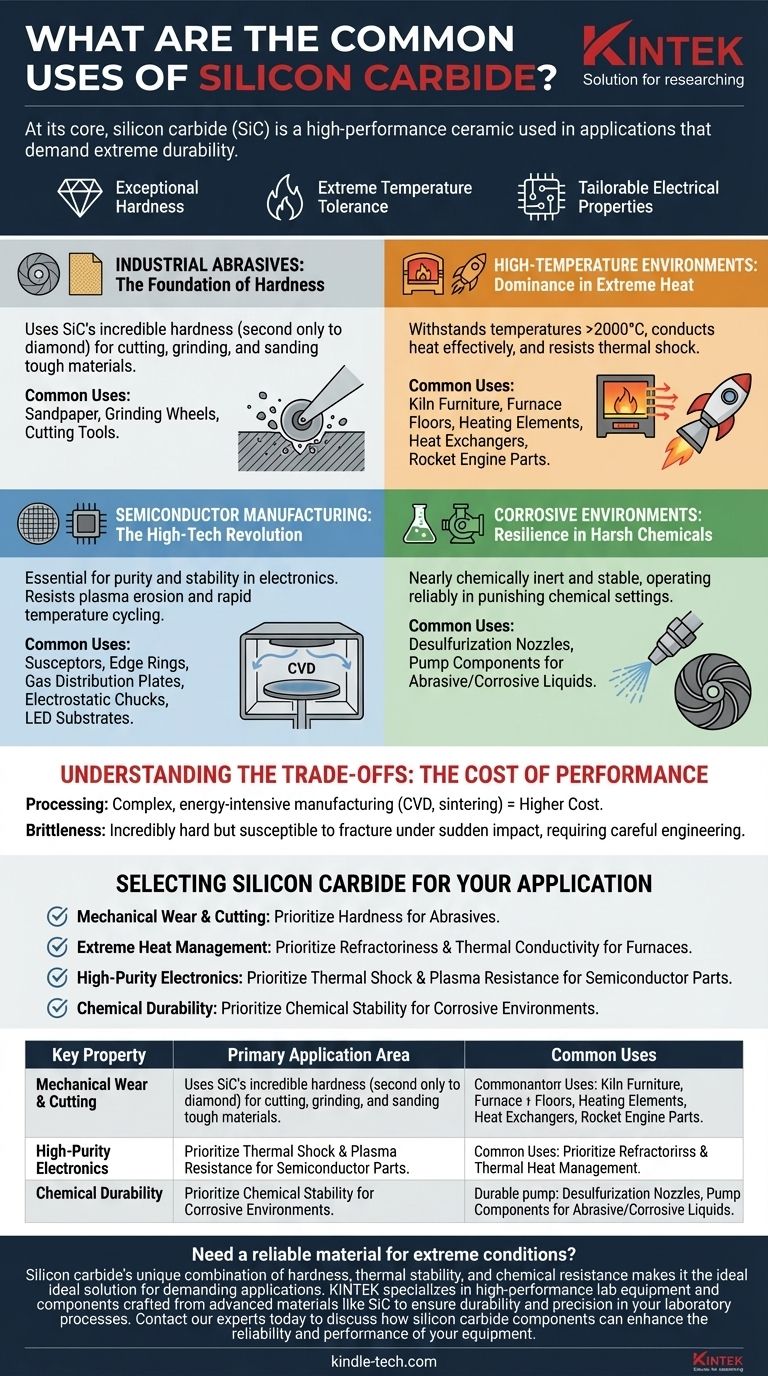

炭化ケイ素(SiC)は、極度の耐久性が求められる用途に使用される高性能セラミックスです。その最も一般的な用途は、工業用研磨材、高温炉およびエンジンの部品、半導体製造の重要部品、腐食性環境向けの耐薬品性ハードウェアという4つの主要分野にわたります。

炭化ケイ素の多用途性は偶然ではありません。その広範な採用は、他の材料ではほとんど達成できない、卓越した硬度、極端な耐熱性、調整可能な電気的特性というユニークで強力な組み合わせに由来しています。

基礎:硬度と研磨力

炭化ケイ素の最も古く、最も伝統的な用途は、その信じられないほどの硬度(ダイヤモンドに次ぐ)に根ざしています。

サンドペーパーから切削工具まで

歴史的に、SiCの主な用途は研磨材でした。その鋭く硬い結晶構造は、硬い材料の研削、研磨、切断に非常に効果的です。そのため、サンドペーパー、研削砥石、切削工具の主要コンポーネントであり続けています。

高温環境における優位性

他の材料が溶融したり破壊されたりする場所で、炭化ケイ素は優れています。熱に耐え、伝導する能力は、高温の工業プロセスにとって不可欠です。

炉およびキルンの部品

SiCは非常に高い耐火性を持っており、劣化することなく2000°Cを超える温度に耐えることができます。これにより、セラミックスやガラスの焼成に使用される棚や支持体であるキルンファーニチャー、さらには炉床やガイドレールにとって理想的な材料となります。

発熱体と熱交換器

熱に耐えるだけでなく、SiCは熱を非常に効果的に伝導します。再結晶炭化ケイ素は、純粋で多孔質な形態であり、工業炉の発熱体、燃焼ノズル、および高効率熱交換器の製造に使用されます。その高い熱伝導率により、迅速かつ均一な熱伝達が可能になります。

極端な熱衝撃耐性

ロケットエンジンなどの用途では、材料は急速かつ劇的な温度変化に耐える必要があります。SiCの優れた熱衝撃耐性は、このストレス下での亀裂を防ぎ、ミッションクリティカルなエンジン部品にとって信頼できる選択肢となります。

半導体革命

ハイテクエレクトロニクスの世界では、純度と安定性が最も重要です。化学気相成長(CVD)炭化ケイ素は、最新の半導体を製造するために必要な性能を提供します。

半導体プロセス部品

マイクロチップの製造には、高エネルギープラズマと急速な温度サイクルが関与します。SiCは、プラズマによる侵食に耐え、急速熱処理(RTP)などのプロセスによる熱衝撃に耐えるため、サセプター、エッジリング、ガス供給プレートなどの重要なチャンバー部品に使用されます。

ヒーターと基板

低抵抗率のSiCは、非常に耐久性があり均一な発熱体(静電チャックやヒーターなど)として設計できます。また、高効率発光ダイオード(LED)などのデバイスが構築される基礎層を形成する半導体基板としても使用されます。

腐食性環境における回復力

炭化ケイ素は、物理的に硬いのと同じくらい化学的に不活性です。この安定性により、過酷な化学環境で確実に動作します。

脱硫とポンプ

発電所や大型ボイラーでは、高温の腐食性ガスを処理する必要があります。SiCは、この過酷な環境に劣化せずに耐えることができる脱硫ノズルに加工されます。この化学的耐性は、研磨性または腐食性の液体を扱う工業用ポンプの耐久性のある部品にも適しています。

トレードオフの理解:性能のコスト

炭化ケイ素の特性は優れていますが、実用上の考慮事項なしには得られません。主な欠点はコストと製造性です。

加工の課題

CVDや焼結などの手法を用いて高純度で精密な形状のSiC部品を製造することは、エネルギー集約的で複雑なプロセスです。これにより、炭化ケイ素は従来の金属や低グレードのセラミックスよりも大幅に高価になります。

靭性に対する脆性

ほとんどのセラミックスと同様に、炭化ケイ素は脆いです。信じられないほど硬く耐摩耗性がありますが、金属のように曲がったり変形したりするのではなく、突然の鋭い衝撃で破損する可能性があります。これにより、特定の機械的用途での壊滅的な故障を避けるために、慎重なエンジニアリングと設計が必要になります。

用途に応じた炭化ケイ素の選択

SiCを選択することは、極限状態での性能を優先するという決定です。特定の目標によって、その特性のどれが最も重要であるかが決まります。

- 主な焦点が機械的摩耗と切断の場合: 研磨材や切削工具にとって理想的である、基本的な硬度を持つSiCが必要です。

- 主な焦点が極度の熱管理の場合: 炉部品、熱交換器、発熱体にとって不可欠な、高い耐火性と熱伝導性を持つSiCが必要です。

- 主な焦点が高純度電子機器製造の場合: 半導体チャンバー部品にとって不可欠な、熱衝撃耐性、プラズマ侵食耐性、および制御された電気的特性を持つSiCが必要です。

- 主な焦点が化学的耐久性の場合: 腐食性環境で動作するノズルやポンプなどの部品にとって重要な、化学的安定性を持つSiCが必要です。

結局のところ、標準的な材料が失敗し、過酷な環境での長期的な信頼性が最も重要な要件である場合、炭化ケイ素は材料の選択肢となります。

要約表:

| 主要特性 | 主要な用途分野 | 一般的な用途 |

|---|---|---|

| 極度の硬度 | 研磨材・切削工具 | サンドペーパー、研削砥石、切削工具 |

| 高温・熱伝導性 | 高温環境 | キルンファーニチャー、発熱体、熱交換器、ロケットエンジン部品 |

| 熱衝撃・プラズマ耐性 | 半導体製造 | サセプター、エッジリング、静電チャック、LED基板 |

| 化学的不活性 | 腐食性環境 | 脱硫ノズル、研磨性/腐食性液体用ポンプ部品 |

極限状態に対応する信頼できる材料が必要ですか?

炭化ケイ素の硬度、熱安定性、耐薬品性の独自の組み合わせは、他の材料が失敗する要求の厳しい用途に最適なソリューションです。KINTEKは、SiCなどの先端材料から作られた部品を含め、高性能ラボ機器および消耗品の専門家であり、ラボプロセスの耐久性と精度を保証します。

当社の専門家に今すぐお問い合わせいただき、炭化ケイ素部品がお客様の機器の信頼性と性能をどのように向上させることができるかをご相談ください。

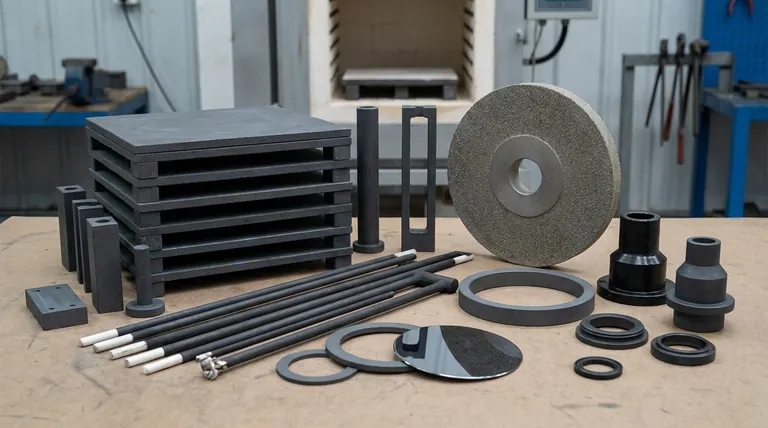

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 炭化ケイ素の特別な点は何ですか?極限環境下で比類のない性能を引き出す

- 電気分解炉におけるSiCやAl2O3などのセラミック材料の重要性とは?収率と熱効率の向上

- 非常に高い温度に耐えられる材料は何ですか?耐火金属、セラミックス、炭素複合材料

- セラミックは良い素材ですか?その極限の強度とトレードオフに関するガイド

- 高純度アルミナセラミックスを使用する技術的な利点は何ですか?センサーの安定性を最大1500℃まで向上させます。

- 焼結はどのようにして強度を高めるのか?高密度で高強度の材料を実現する

- LATPにはなぜ六方晶窒化ホウ素(h-BN)層が必要なのですか?サンプルを炭素汚染から保護する

- アルミナセラミックディスクはサンプルサポートとしてなぜ使用されるのですか?陰極ケージ堆積効率の最適化