本質的に、熱処理とは、金属の内部結晶構造を意図的に変化させるために、加熱と冷却を高度に制御するプロセスです。主な分類は単なる技術のリストではなく、意図する結果によって最もよく理解されます。それは、金属をより軟らかく、加工しやすくする(焼なまし)、より硬く、耐摩耗性のあるものにする(焼入れ)、または特定の目的のためにその特性を精錬する(焼戻し)ことです。焼入れのようなプロセスは分類ではなく、焼入れプロセス内の重要なステップです。

熱処理は、根本的に金属の微細構造を操作することです。温度と時間を慎重に管理することで、硬度、靭性、延性などの物理的特性を特定の工学的要件に合わせて正確に調整することができます。

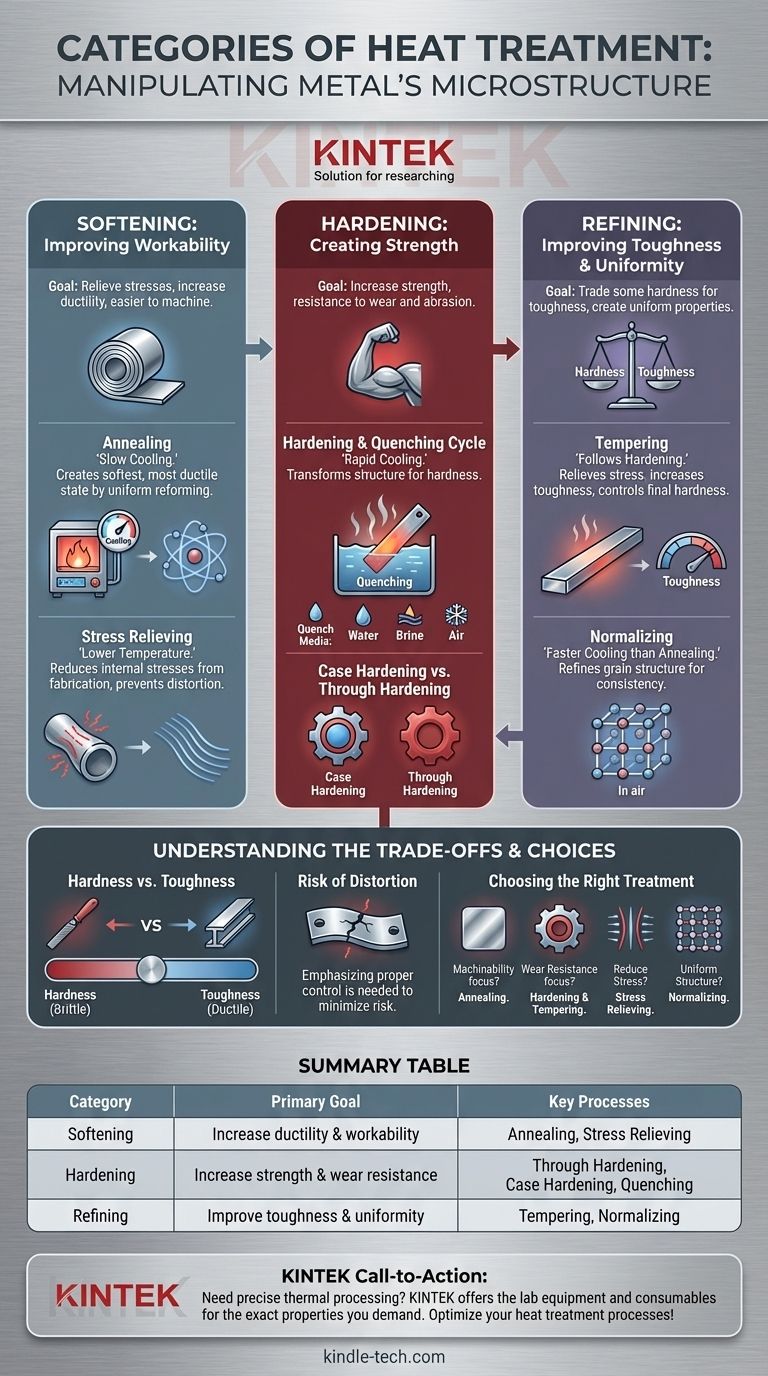

軟化の目的:加工性の向上

軟化処理の主な目的は、応力を除去し、延性を高め、材料を機械加工や成形しやすくすることです。

焼なましとは?

焼なましは、金属を最も軟らかく、最も延性のある状態にします。このプロセスでは、材料を特定の温度まで加熱し、その温度を保持した後、非常にゆっくりと冷却します。多くの場合、炉内で放置して冷却します。

このゆっくりとした冷却により、金属の内部結晶粒構造が均一で応力のない状態に再形成され、その軟らかさと機械加工性が最大限に引き出されます。

応力除去の目的

応力除去は、溶接、機械加工、冷間成形などの製造プロセス中に蓄積された内部応力を低減するために使用される低温プロセスです。

これらの応力は、時間の経過とともに歪みや亀裂を引き起こす可能性があります。応力除去は、部品を十分に加熱してこれらの応力を緩和しますが、その全体的な硬度や機械的特性を大幅に変化させることはありません。

硬化の目的:強度の創出

硬化プロセスは、材料の強度と耐摩耗性を高めるように設計されています。これは、非常に硬い微細構造を作成することによって達成されます。

焼入れと焼戻しサイクル

焼入れは、金属(通常は鋼)を高温に加熱して結晶構造を変化させ、その後、極めて急速に冷却することを含みます。

焼入れとして知られるこの急速冷却が、硬い構造を所定の位置に「固定」するものです。焼入れ自体は熱処理の分類ではなく、硬化を可能にする重要な冷却ステップです。

異なる焼入れ媒体(水、油、塩水、または強制空冷)は異なる冷却速度を提供し、鋼の種類と部品の形状に基づいて亀裂を避けるために選択されます。

浸炭焼入れと全体焼入れ

全体焼入れは、部品の断面全体にわたって均一な硬度を達成することを目的としています。

対照的に、浸炭焼入れは、非常に硬く耐摩耗性のある外層(「ケース」)を作成し、内部のコアは強靭で延性のある状態に保ちます。これは、耐久性のある表面が必要でありながら、衝撃に耐え、粉砕せずに衝撃を吸収する必要があるギアなどの部品に最適です。

硬化後の特性の精錬

完全に硬化した部品は、多くの場合、実用には脆すぎます。その後の処理は、その特性を精錬するために使用され、一部の硬度と引き換えに、重要な靭性の増加をもたらします。

焼戻しが焼入れ後に続く理由

焼戻しは、部品が焼入れされた直後に行われる二次的な低温熱処理です。

これは極端な硬度をわずかに低減しますが、より重要なことに、内部応力を緩和し、材料の靭性、つまりエネルギーを吸収し、破断に抵抗する能力を大幅に向上させます。最終的な硬度は焼戻し温度によって制御されます。

均一な構造のための焼ならし

焼ならしは焼なましに似ていますが、通常は静止空気中で部品を冷却することで、より速い冷却速度を使用します。

このプロセスは結晶粒構造を精錬し、より均一にします。その結果、焼なましされた部品よりも強く硬い金属が得られますが、完全に硬化されたものよりも脆くなく、その後の機械加工や熱処理のための予測可能で一貫した材料を提供します。

トレードオフの理解

熱処理の選択は、常に競合する特性のバランスを取る作業です。単一の「最良の」プロセスはなく、用途に最も適切なプロセスがあるだけです。

硬度と靭性のジレンマ

これは熱処理における最も基本的なトレードオフです。材料の硬度を上げると、ほとんどの場合、靭性と延性が低下し、より脆くなります。

ヤスリは他の金属を切削するために非常に硬くする必要があるため、脆く作られています。建物の構造用鋼梁は破断に抵抗するために強靭である必要があるため、その硬度ははるかに低くなります。

歪みと亀裂のリスク

熱処理、特に焼入れに伴う急速な温度変化は、かなりの内部応力を誘発します。適切に管理されない場合、これによりプロセス中に部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。

これらのリスクを最小限に抑えるためには、適切なプロセス制御、材料選択、および部品設計が不可欠です。

目的に合った適切な処理の選択

選択は、コンポーネントの最終的な性能要件によって決定される必要があります。

- 最高の機械加工性と成形性が主な焦点である場合:焼なましは、金属をできるだけ軟らかく延性のある状態にするための最適なプロセスです。

- 高い耐摩耗性と強度が主な焦点である場合:焼戻しに続く硬化プロセス(全体焼入れや浸炭焼入れなど)が正しい道です。

- 製造による応力を軽減し、将来の反りを防ぐことが主な焦点である場合:応力除去は、材料のコア特性を大幅に変更しないターゲットソリューションです。

- 予測可能な性能のために均一で精錬された微細構造を作成することが主な焦点である場合:焼ならしは、最終使用またはその後の硬化サイクルのための安定したベースラインを提供します。

最終的に、正しい熱処理を選択するには、コンポーネントが達成する必要がある最終的な特性を明確に理解する必要があります。

要約表:

| カテゴリ | 主な目標 | 主要プロセス |

|---|---|---|

| 軟化 | 延性および加工性の向上 | 焼なまし、応力除去 |

| 硬化 | 強度および耐摩耗性の向上 | 全体焼入れ、浸炭焼入れ、焼入れ |

| 精錬 | 靭性および均一性の向上 | 焼戻し、焼ならし |

材料に最適な熱処理を指定する必要がありますか? KINTEKは、正確な熱処理に必要な実験装置と消耗品を専門としています。当社の専門知識により、お客様のプロジェクトが要求する正確な硬度、靭性、耐久性を確実に達成できます。 今すぐ当社の専門家にお問い合わせください 熱処理プロセスを最適化するために!

ビジュアルガイド