鋼を焼き入れする根本的な重要性は、制御された熱処理プロセスを通じて、その硬度と強度を劇的に向上させることです。この変化により、比較的ありふれた金属でも、そうしなければ失敗するような非常に要求の厳しい用途で性能を発揮できるようになります。

鋼を焼き入れする核心的な理由は、単に「硬く」することではなく、その機械的特性を精密に設計することです。これは、極度の応力に耐え、摩耗に抵抗し、過酷な条件下で構造的完全性を維持できる部品を作成するための重要なプロセスです。

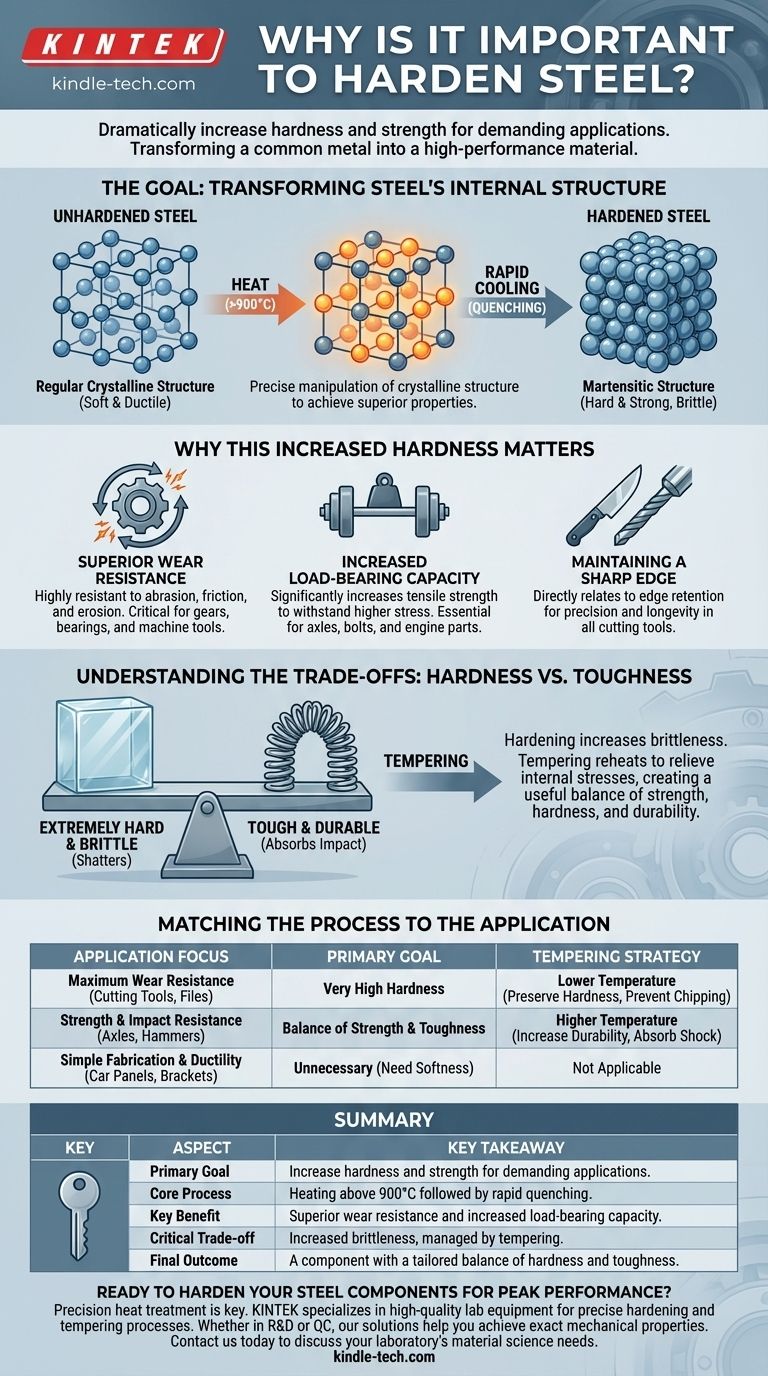

目的:鋼の内部構造の変換

焼き入れは、優れた性能特性を達成するために、鋼の結晶構造を意図的に操作することです。

基本的なメカニズム

このプロセスには、鋼を非常に高温(通常900°C以上)に加熱することが含まれます。これにより、内部の原子配列が変化します。

その後、油、水、またはガスなどの媒体で急速に冷却(焼入れ)されます。この急速な冷却により、非常に硬く、強いが脆い結晶構造が固定されます。

結果として得られる特性

この変換により、元の未処理の状態よりも大幅に硬く、強くなった材料が得られます。この新しい構造は、変形や表面の摩耗に対する抵抗力を高めることができます。

なぜこの硬度の上昇が重要なのか

焼き入れによって得られる強化された特性は、数え切れないほどの産業的および商業的な用途にとって不可欠です。

優れた耐摩耗性

焼き入れされた表面は、摩耗、摩擦、浸食に対して高い耐性を持ちます。これは、ギア、ベアリング、工作機械など、他の部品と常に接触する部品にとって極めて重要です。

耐荷重能力の向上

焼き入れは、鋼の引張強度、つまり破断せずに引っ張る力に耐える能力を大幅に向上させます。これにより、車軸、構造用ボルト、エンジン部品などの部品が、より高い応力に対処できるようになります。

鋭いエッジの維持

単純なナイフから産業用のドリルビットに至るまで、あらゆる切削工具にとって、硬度はエッジ保持性に直接関係しています。焼き入れされたエッジは、焼き入れされていないエッジよりもはるかに長く鋭さを保ち、精度と寿命を保証します。

トレードオフの理解:脆性の問題

焼き入れは強力なプロセスですが、管理しなければならない重要なトレードオフが伴います。

硬度 対 靭性

鋼を非常に硬くするのと同じプロセスが、鋼を非常に脆くもします。完全に焼き入れされた鋼片はガラスのように壊れやすく、曲がるのではなく鋭い衝撃で砕ける可能性があります。

焼き戻しの役割

この問題を解決するために、焼き入れされた鋼はほぼ常に焼き戻しと呼ばれる2回目の熱処理を受けます。これには、内部応力を緩和するために部品をより低い温度に再加熱することが含まれます。

焼き戻しは最大の硬度をいくらか低下させますが、重要なのは、鋼の靭性(衝撃を吸収して破壊されない能力)を劇的に向上させることです。これにより、強度、硬度、耐久性の有用なバランスを持つ最終製品が作成されます。

用途に合わせたプロセスの選択

鋼を焼き入れするかどうか、またどのように焼き戻すかの決定は、部品の最終的な目的に完全に依存します。

- 主な焦点が最大の耐摩耗性とエッジ保持性の場合(例:切削工具、やすり): 目標は非常に高い硬度であるため、欠けを防ぐのに十分な脆性だけを取り除きながら、できるだけ多くの硬度を維持するために、より低い温度で焼き戻しが行われます。

- 主な焦点が強度と耐衝撃性の場合(例:車軸、ハンマー、構造部品): 目標は強度と靭性のバランスであり、衝撃荷重に耐えるのに十分な耐久性を持たせるために、より高い焼き戻し温度が必要になります。

- 主な焦点が単純な成形性と延性の場合(例:自動車のボディパネル、基本的なブラケット): 焼き入れは不必要であり、材料が容易に成形できるほど柔らかく、高い応力や摩耗にさらされないため、有害です。

結局のところ、焼き入れはエンジニアが標準的な材料を、特定の要求の厳しい作業に合わせて調整された高性能部品に変えることを可能にします。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な目的 | 要求の厳しい用途のために硬度と強度を向上させること。 |

| コアプロセス | 900°C以上で加熱した後、急速に焼入れすること。 |

| 主な利点 | 優れた耐摩耗性と向上した耐荷重能力。 |

| 重要なトレードオフ | 脆性の増加。これは焼き戻しによって管理される。 |

| 最終的な結果 | 硬度と靭性の調整されたバランスを持つ部品。 |

最高の性能のために鋼部品を焼き入れする準備はできましたか?

精密な熱処理は、鋼部品の完全な可能性を引き出す鍵です。KINTEKは、正確な焼き入れおよび焼き戻しプロセスに必要な高品質の実験装置と消耗品を提供することを専門としています。研究開発であれ品質管理であれ、当社のソリューションは、お客様の用途が要求する正確な機械的特性の達成を支援します。

KINTEKがお客様の研究所の材料科学および熱処理ニーズをどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 金属を焼き入れする最も速い方法は?ひび割れなく完璧な硬度を達成する方法

- 焼結はどこで使われているのか?製造におけるその重要な役割のガイド

- 焼入れの温度範囲は?鋼合金の完璧な硬度を実現する

- ZrC-SiC脱バインディング中に高温炉が精密な加熱速度制御を提供する必要があるのはなぜですか?重大な欠陥を回避する

- 真空溶解鋼とは?重要な用途で比類のない純度と性能を実現

- What is the role of an arc-melting furnace in the synthesis of uranium silicide? Master Nuclear Fuel Composition

- 炭化・活性化炉を統合する利点は何ですか?廃棄物から価値を生み出す効率を高める

- 真空蒸着の原理とは?超高純度、高性能薄膜を実現する