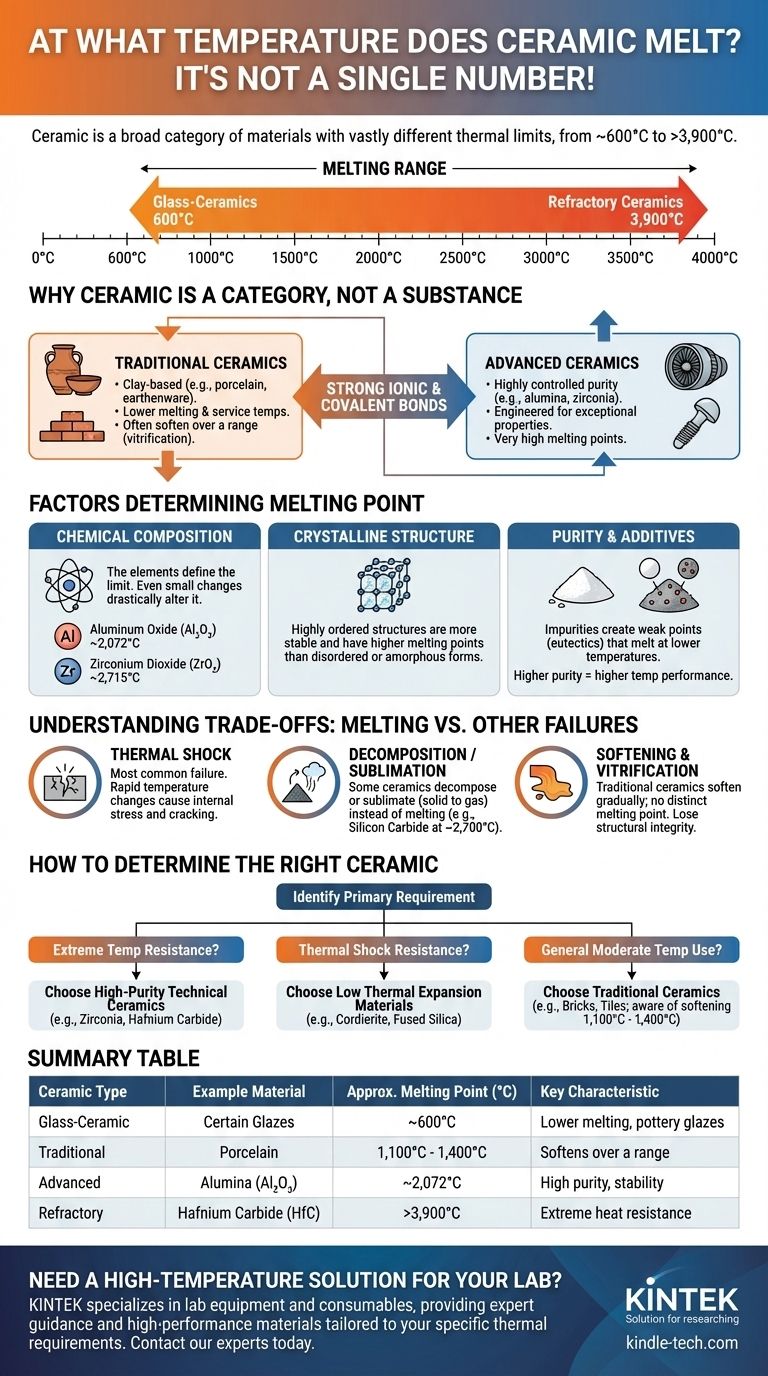

鉄のような単純な元素とは異なり、セラミックには単一の融点というものはありません。 「セラミック」という用語は、特定の化学組成と構造に基づいて融点が劇的に変化する膨大な種類の材料を網羅しています。この範囲は、特定のガラスセラミックの最低600°C(1,112°F)から、ハフニウムカーバイドのような先進的な耐火セラミックの3,900°C(7,050°F)をはるかに超えるものまで多岐にわたります。

重要な問いは「セラミックが溶ける温度は何度か」ではなく、「問題となっているセラミックの特定の組成と結晶構造は何か」です。これら2つの要素が、高温下での挙動を根本的に決定します。

「セラミック」が物質ではなくカテゴリーである理由

熱的限界を理解するためには、まずセラミックが何であり、何でないかを理解する必要があります。この区別が、適切な材料を選択するための鍵となります。

セラミックの定義

セラミックとは、金属、非金属、または半金属の原子が強いイオン結合および共有結合によって結合した無機化合物からなる固体材料です。通常、熱の作用によって形成されます。

この広い定義には、一般的な陶器やレンガから、ジェットエンジンや医療用インプラントの先進的な部品まで、すべてが含まれます。

伝統的なセラミックと先進的なセラミック

セラミックの世界は、2つのグループに分けることで最もよく理解できます。

伝統的なセラミックは、レンガ、磁器、土器などの粘土ベースの製品です。それらの特性は可変であり、一般的に融点および使用温度ははるかに低くなります。

先進的なセラミック(技術セラミックまたはエンジニアリングセラミックとも呼ばれる)は、優れた特性のために設計された、純度と組成が高度に制御された材料です。このグループには、極度の耐熱性で知られるアルミナ、ジルコニア、炭化ケイ素などの材料が含まれます。

化学結合の力

ほとんどのセラミックを特徴づけるのは、原子結合の強さです。イオン結合と共有結合は、金属に見られる金属結合よりも著しく強力です。

これらの強力な結合を切断するには莫大な熱エネルギーが必要であり、これがセラミックがほとんどの金属と比較して非常に高い融点を持つ根本的な理由です。

セラミックの融点を決定する要因

セラミックが融解または破損する特定の温度はランダムな数値ではありません。それは内部構造の直接的な結果です。

化学組成

セラミックを構成する元素は、最も重要な要因です。組成がわずかに変わるだけで、融点が劇的に変化する可能性があります。

例えば、非常に一般的な技術セラミックである酸化アルミニウム(Al₂O₃)は、約2,072°C(3,762°F)で融解します。

対照的に、別の先進的なセラミックである二酸化ジルコニウム(ZrO₂)は、はるかに高い2,715°C(4,919°F)で融解します。

結晶構造

原子が剛直で繰り返しの格子状に配列する方法も、安定性に影響を与えます。密に充填され、高度に秩序化された結晶構造は、秩序の少ない構造よりも破壊するのが困難です。

そのため、完全に緻密な単結晶セラミックは、粉末状または秩序の少ない多結晶形態のものよりも、一般的に高いシャープな融点を持つことになります。

純度と添加物

不純物や意図的に添加された結合剤は、セラミック構造内に弱い点を作り出す可能性があります。これらの点はしばしば「共晶」を形成します。共晶とは、周囲の純粋な構成要素よりも低い温度で融解する混合物です。

これが、94%純度のグレード(より早く軟化・融解する他のガラス質相を含む)と比較して、99.9%純度のアルミナが優れた高温性能を持つ理由です。

トレードオフの理解:融解とその他の破損

融点に達することが、セラミック部品が熱によって破損する唯一の方法ではありません。多くの実際の応用例では、他の破損モードがはるかに一般的であり、はるかに低い温度で発生します。

熱衝撃

これはセラミックの破損の最も一般的な原因と言えます。熱衝撃は、急激な温度変化が内部応力を発生させ、材料に亀裂を生じさせるときに起こります。

セラミックは融点が3,000°Cであっても、加熱または冷却が速すぎると400°Cで粉砕する可能性があります。その固有の脆さが脆弱性の原因となります。

分解または昇華

一部のセラミックは、大気圧下でクリーンに融解しません。代わりに、構成元素に分解するか、昇華(固体から直接気体に変化)します。

炭化ケイ素(SiC)はその典型的な例です。安定した液体になるのではなく、約2,700°C(4,892°F)で分解し始めます。

軟化とガラス化

伝統的な粘土ベースのセラミックは、明確な融点をめったに持ちません。代わりに、ガラス質成分が流れ始めると、広い温度範囲にわたって軟化します。

ガラス化として知られるこのプロセスは、陶器を焼成するために不可欠ですが、材料が「融解した」単一の温度が存在しないことを意味します。材料は単に構造的完全性を徐々に失います。

アプリケーションに最適なセラミックを決定する方法

正しい材料を選択するには、一般的なカテゴリーからプロジェクトの具体的な要求へと移行する必要があります。検討している材料の特定のグレードについては、必ずメーカーの技術データシートを参照してください。

- 主な焦点が極度の耐熱性(例:炉のライニング、るつぼ)の場合:ジルコニア(ZrO₂)、炭化ハフニウム(HfC)、高純度アルミナ(Al₂O₃)などの高純度技術セラミックを探してください。これらは最も高い融点を提供します。

- 主な焦点が熱衝撃への耐性(例:熱交換器、エンジン部品)の場合:融点だけではこれらのシナリオでの性能の悪い指標となるため、コーディエライトやシリカガラスなど、熱膨張率の低い材料を検討してください。

- 主な焦点が中程度の温度での一般用途(例:レンガ、タイル)の場合:伝統的なセラミックが適していますが、技術セラミックよりもはるかに低い温度(しばしば1,100°C~1,400°C)で軟化し破損する可能性があることに注意してください。

特定のセラミックの種類とその真の破損モードを特定することにより、信頼性が高く効果的なソリューションを設計することができます。

要約表:

| セラミックの種類 | 例となる材料 | おおよその融点(°C) | 主な特性 |

|---|---|---|---|

| ガラスセラミック | 特定の釉薬 | 約600°C | 融点が低く、陶器に使用される |

| 伝統的 | 磁器 | 1,100°C - 1,400°C | 広い範囲で軟化する |

| 先進的 | アルミナ(Al₂O₃) | 約2,072°C | 高純度、優れた安定性 |

| 耐火性 | 炭化ハフニウム(HfC) | 3,900°C超 | 極度の耐熱性 |

ラボ用の高温ソリューションが必要ですか?

適切なセラミックの選択は、アプリケーションの成功にとって極めて重要です。KINTEKでは、ラボ機器と消耗品の専門家として、お客様固有の熱要件に合わせて調整された専門的なガイダンスと高性能材料を提供しています。るつぼ、炉のライニング、カスタムセラミック部品が必要な場合でも、信頼性と効率性を確保するための専門知識があります。

信頼できるソリューションの設計をお手伝いさせてください。 当社の専門家に今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社の先進的なセラミックがお客様のラボの性能をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- CuOナノフィルム合成において、アルミナプレートを選択するプロセスの利点は何ですか?優れた純度を実現

- 歯科用セラミックスの成分とは?強度と審美性のための材料ガイド

- セラミックスは化学的に不活性ですか?その驚異的な耐食性を発見する

- インプラントに最も生体適合性のある材料は何ですか?チタン、セラミックス、ポリマーのガイド

- 焼結セラミックスの重要な特性にはどのようなものがありますか?高性能な材料特性の実現

- セラミックコーティングはどのくらい持続しますか?コーティングの寿命と保護を最大化する

- セラミックスの焼結が必要なのはなぜですか?高温での融合による強度と耐久性の解放

- セラミックスは圧力下で強度が増すのか?優れた性能を実現するための圧縮強度の活用