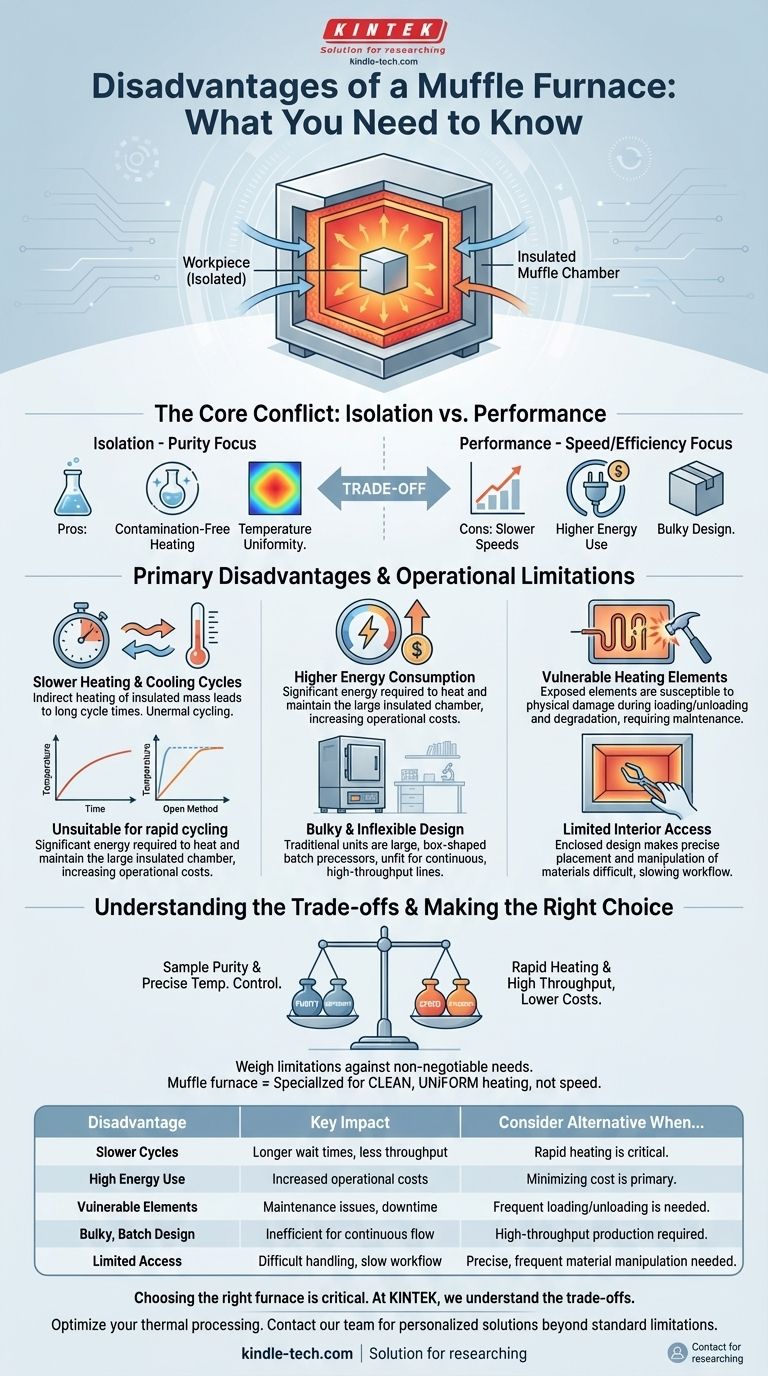

マッフル炉の主な欠点は、加熱速度が遅いこと、エネルギー消費量が多いこと、内部発熱体が損傷する可能性があることです。さらに、従来の設計はかさばる可能性があり、密閉されたチャンバーは、開放型加熱方法と比較して、材料のアクセスや配置をより困難にする可能性があります。

マッフル炉の核となるトレードオフは、その基本的な設計にあります。汚染のない加熱のための隔離されたチャンバーという、その価値を高めるまさにその特徴が、熱障壁としても機能し、速度とエネルギー使用において固有の非効率性をもたらします。

核心的な対立:隔離 vs. 性能

マッフル炉の決定的な特徴は、その「マッフル」です。これは、加熱される材料を発熱体や、非電気モデルにおける燃焼副産物などの潜在的な汚染物質から分離する、断熱された内部チャンバーです。この設計は純度には優れていますが、性能上の欠点をもたらします。

加熱および冷却サイクルの遅さ

炉はまず、断熱されたマッフルチャンバー全体の質量を加熱し、その熱が内部のワークピースに効果的に伝達される必要があります。

この間接的な加熱プロセスは、直火や誘導炉のような直接加熱方法と比較して、目標温度に達するまで本質的に時間がかかります。そのため、非常に迅速な熱サイクルを必要とする用途にはあまり適していません。

高いエネルギー消費量

炉チャンバーの大きく断熱された熱質量を加熱するには、かなりの量のエネルギーが必要です。

特に従来の設計は、高温に達して維持するのに長時間を要するため、エネルギー消費量が多いことで知られています。これは、特に生産環境において、運用コストの増加につながる可能性があります。

運用上および設計上の制限

熱性能を超えて、多くのマッフル炉の物理的設計は実用的な課題を提示します。

脆弱な発熱体

多くの従来の電気設計では、抵抗線発熱体が炉構造の内部に露出しています。

この露出により、装填および取り出し中の物理的損傷や、時間の経過による劣化を受けやすくなり、メンテナンスや信頼性の問題につながる可能性があります。

かさばる柔軟性のないフォームファクター

伝統的に、マッフル炉はかさばる箱型のユニットで、制御システムは別のモジュールに収められています。これは、かなりの研究室または作業スペースを占める可能性があります。

その固定されたバッチ処理の性質(装填および取り出しに単一のドアを使用)により、連続的または高スループットの製造ラインには不向きです。

限られた内部アクセス

密閉された、しばしば深いチャンバー設計は、炉の内部に材料を正確に配置したり操作したりすることを困難にする可能性があります。

これは、トングや他のツールを使用した慎重な取り扱いを必要とし、特に複数の小さなサンプルを扱う場合に作業の流れを遅らせる可能性があります。

トレードオフの理解

マッフル炉の欠点は、用途の目標と一致しない場合にのみ重大になります。使用の選択は、純度と性能の間の意識的なトレードオフです。

純度 vs. 速度

マッフル炉の最大の強みは、ワークピースを汚染物質から隔離し、クリーンな加熱プロセスを保証することです。

サンプルの純度が最優先事項である場合(多くの化学分析や特殊な材料処理のように)、速度の遅さは許容できる代償です。速度が重要で、わずかな汚染が許容できる場合は、他の方法が優れている可能性があります。

温度均一性 vs. スループット

最新のマッフル炉の密閉された断熱チャンバーは、優れた温度均一性を提供し、ワークピース全体が均一に処理されることを保証します。

ただし、この精度はスループットを犠牲にします。長いサイクルタイムを持つバッチ処理ツールとしての性質は、迅速で連続的な生産を要求する用途には非効率的です。

用途に合った適切な選択

マッフル炉が適切かどうかを判断するには、その制限と作業の譲れない要件を比較検討する必要があります。

- サンプルの純度と正確な温度制御が主な焦点である場合: マッフル炉はおそらく適切なツールであり、その性能の遅さは必要なトレードオフです。

- 迅速な加熱と高いスループットが主な焦点である場合: サイクルタイムの遅さとバッチ処理の性質から、誘導炉や直火炉などの代替案を検討する必要があります。

- 運用コストの最小化が主な焦点である場合: 従来のモデルの高いエネルギー消費量を、特定のユースケースにおける新しい設計の効率性と慎重に比較検討する必要があります。

最終的に、マッフル炉は、制御された環境でクリーンで均一な加熱のために設計された特殊な機器であり、その欠点はその特殊な設計の直接的な結果です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 加熱/冷却の遅さ | 間接加熱によりサイクルタイムが長くなり、迅速な熱サイクルには不向き。 |

| 高いエネルギー消費量 | 断熱されたチャンバーの加熱により、運用コストが増加。 |

| 脆弱な発熱体 | 露出した発熱体は装填/取り出し中に損傷する可能性があり、メンテナンスが必要。 |

| かさばるバッチ処理設計 | かなりのスペースを占め、連続的で高スループットの生産には非効率。 |

| 限られた内部アクセス | 密閉されたチャンバーにより、材料の配置と取り扱いがより困難になる可能性。 |

適切な炉の選択は、研究室の効率と予算にとって重要です。

KINTEKでは、研究室機器を専門としており、標準的なマッフル炉の欠点がお客様の特定のニーズに合わない可能性があることを理解しています。より迅速な加熱、より優れたエネルギー効率、または高スループットのワークフローに適した設計が必要な場合でも、当社の専門家が最適なソリューションを見つけるお手伝いをいたします。

熱処理の最適化をお手伝いいたします。 今すぐ当社のチームにご連絡ください。お客様の用途について話し合い、研究室に最適な炉を見つけるための個別相談を承ります。

ビジュアルガイド