本質的に、焼結は、脆く圧縮されたセラミック粉末を、強く、高密度で機能的な材料に変えます。このプロセスは、個々の粒子を結合させ、内部の気孔を除去し、材料の機械的、熱的、電気的特性を決定する最終的な微細構造を形成するため、先進セラミックスの製造において最も重要なステップです。

焼結は単なる加熱プロセスではありません。それは原子レベルでの制御された変形です。これは、緩い粒子の集合体を、均一な構造と優れた性能特性を持つ固体で設計された部品に変換するという根本的な問題を解決します。

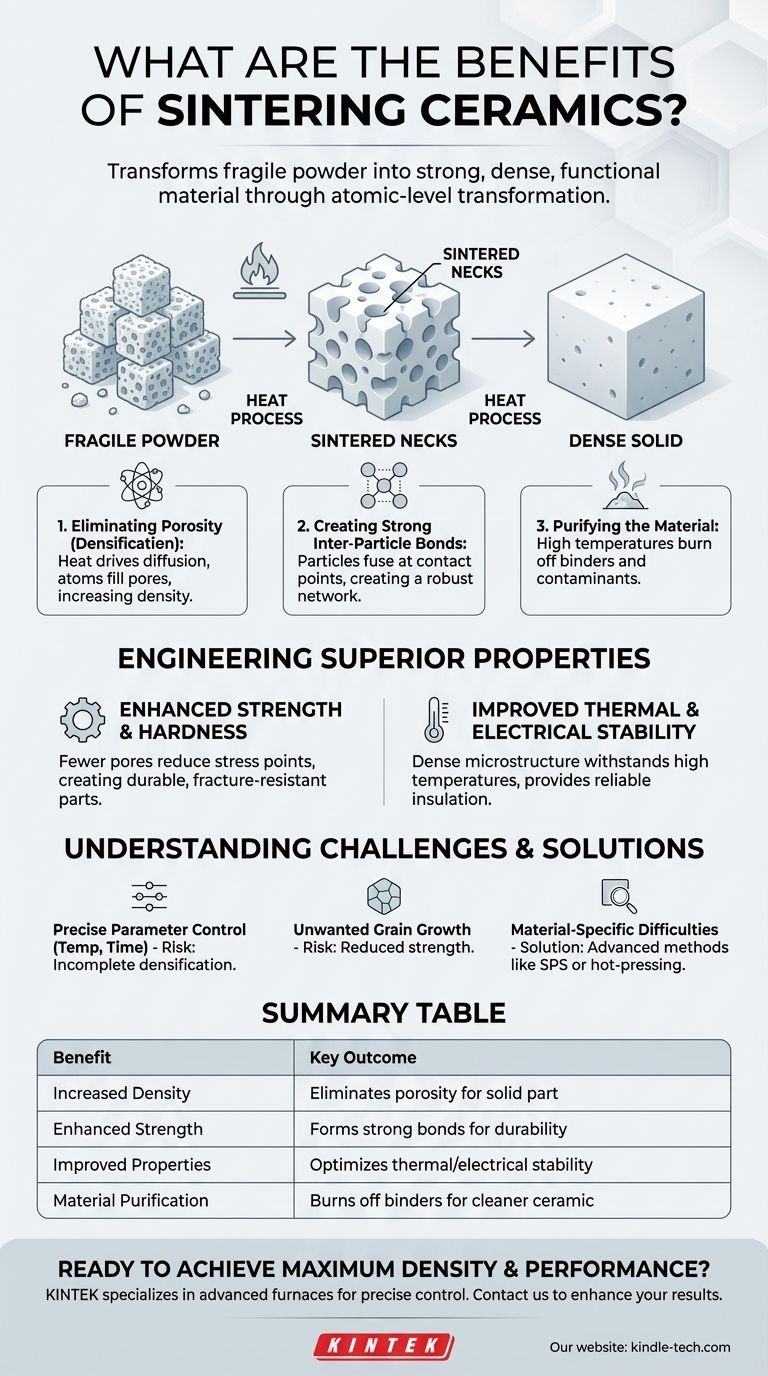

根本的な変革:粉末から固体へ

焼結は、個々の粉末粒子間で原子が移動することを促進することにより、固体オブジェクトを作成し、材料の構造を緩いコンパクトから緻密な多結晶固体へと根本的に変化させます。

気孔の除去と密度の向上

焼結の主な目的は緻密化です。初期の圧縮された粉末、または「グリーンボディ」は、非常に多孔質です。

焼結中、熱は拡散と呼ばれるプロセスを促進し、原子が粒子間の空隙(気孔)を埋めるために移動します。この物質移動により、材料全体の密度が劇的に増加します。

例えば、スパークプラズマ焼結(SPS)は、BPO4セラミックスにおいて92.7%の相対密度を達成できますが、従来のメソッドではわずか74.6%であり、気孔除去におけるその有効性を強調しています。

強力な粒子間結合の形成

粒子が加熱されると、接触点で融合し始めます。これらの初期の結合は焼結ネックと呼ばれます。

プロセスが続くにつれて、これらのネックは幅が広がり、材料全体に強力で連続的なネットワークを形成します。これにより、脆い粉末コンパクトが堅牢で一体的な部品に変わります。

材料の精製

焼結プロセスは、多くの場合、精製という二重の目的を果たします。高温は、初期の粉末形状を形成するために使用された潤滑剤やバインダーを燃焼させ、除去するのに役立ちます。

また、表面の酸素やその他の汚染物質を減らすことができ、よりクリーンで化学的に安定した最終的なセラミックスをもたらします。

優れた材料特性の設計

焼結中に形成される微細構造は、性能の向上に直接つながります。プロセスを慎重に制御することで、メーカーは特定の要求の厳しい用途向けにセラミックスを設計できます。

機械的強度と硬度の向上

気孔の減少と強力な粒子間結合の形成は、機械的強度と硬度の大幅な向上に直接つながります。

気孔が少ないということは、亀裂が発生する可能性のある応力集中点が少ないことを意味し、最終的なセラミック部品はより耐久性があり、破壊に強くなります。これが、焼結セラミックスが切削工具や耐火材料に使用される理由です。

熱的および電気的安定性の改善

緻密で均一な微細構造は、材料が高温に耐え、信頼性の高い電気絶縁体として機能する能力を向上させます。

この熱安定性と絶縁能力は、炉の内張り、スパークプラグ、電子回路基板などの用途にとって重要です。

トレードオフと課題の理解

焼結は有益ですが、望ましい結果を達成するためには精密な制御が必要な複雑なプロセスです。

精密なパラメータ制御の必要性

焼結の結果は、温度、時間、雰囲気などのプロセスパラメータに非常に敏感です。

わずかな逸脱でも、不完全な緻密化、望ましくない微細構造、あるいは部品の損傷につながる可能性があります。一貫性を達成するには、高度な装置と深いプロセス知識が必要です。

望ましくない粒成長のリスク

緻密化を促進する同じ熱が、個々の結晶粒を大きく成長させる可能性もあります。過度の粒成長は有害であり、最終的な材料の強度と破壊靭性を低下させることがよくあります。

重要な課題は、粒成長を最小限に抑えながら最大の密度を達成することであり、これは焼結の成功を決定するバランスの取れた行為です。

材料固有の困難の克服

窒化ケイ素(Si3N4)や炭化ケイ素(SiC)などの一部の先進セラミックスは、標準的な方法では緻密化が非常に困難です。

これらの材料には、特殊な技術が必要です。粒子再配列を助けるために添加剤が溶融する液相焼結や、外部圧力を加える熱間加圧焼結が、これらの課題を克服し、緻密化を促進するために使用されます。

目標に合った適切な選択をする

選択される焼結方法は、処理される材料と最終部品の望ましい特性に完全に依存します。

- 標準的なセラミックスの費用対効果の高い生産が主な焦点である場合:アルミナやジルコニアなどの材料の従来の固相焼結は、信頼性が高く、よく理解されている方法を提供します。

- 困難な高性能材料の緻密化が主な焦点である場合:自然な緻密化抵抗を克服するために、液相焼結またはホットプレスなどの加圧補助方法を検討してください。

- 最短時間で最大密度を達成することが主な焦点である場合:スパークプラズマ焼結(SPS)などの高度な方法を検討してください。これにより、プロセスを劇的に加速し、最終密度を向上させることができます。

最終的に、焼結を習得することが、先進セラミック材料の可能性を最大限に引き出すことになります。

要約表:

| 利点 | 主な結果 |

|---|---|

| 密度向上 | 気孔を除去し、固体で一体的な部品を作成します。 |

| 強度強化 | 優れた耐久性のために強力な粒子間結合を形成します。 |

| 特性改善 | 熱安定性と電気絶縁性を最適化します。 |

| 材料精製 | バインダーや汚染物質を燃焼させ、よりクリーンなセラミックスにします。 |

セラミック部品の最大密度と性能を達成する準備はできていますか?

焼結プロセスは非常に重要であり、適切な装置がすべてを左右します。KINTEKは、材料研究および生産向けに調整された高度なラボ用炉と焼結ソリューションを専門としています。当社の専門知識は、温度、雰囲気、圧力を正確に制御し、セラミックスの微細構造と特性を完璧にするのに役立ちます。

お客様の特定のセラミック焼結の課題について話し合い、当社のソリューションがどのように結果を向上させることができるかを発見するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉