LPCVD(低圧化学気相成長)は、非常に均一で純粋な薄膜を作成するための高度に洗練されたプロセスであり、現代のマイクロファブリケーションの基礎となっています。すべての化学気相成長(CVD)法の基本的な原理を共有していますが、真空環境を使用することで、広い領域や複雑なトポグラフィーに高品質の材料を製造するための明確な利点が得られます。

LPCVDの決定的な利点は、何をするかだけでなく、どのようにそれを行うかです。チャンバー圧力を下げることで、プロセスはガス分子がより遠くまで、より自由に移動することを可能にし、優れた膜の均一性と、多くの基板を同時に高純度でコーティングする能力をもたらします。

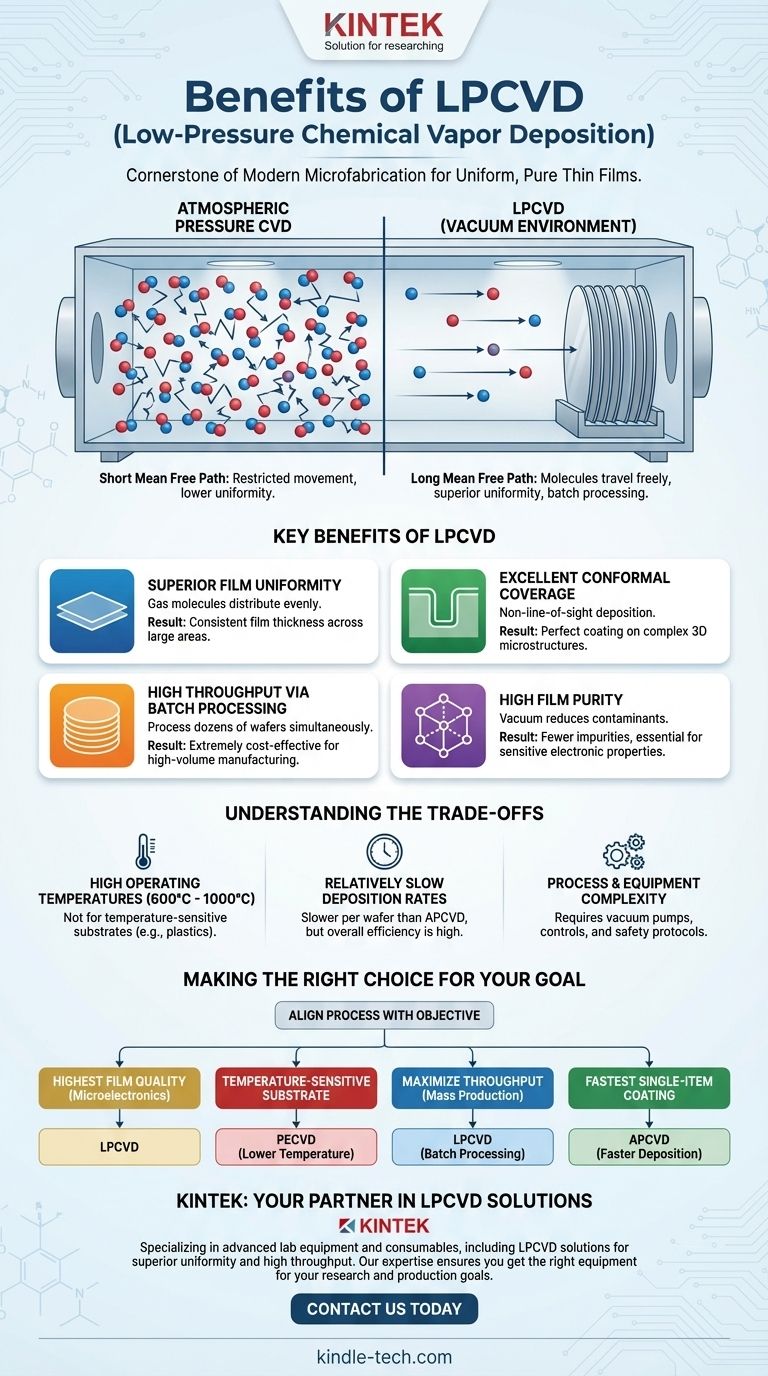

低圧がすべてを変える方法

LPCVDの利点を理解するには、まず真空下での動作の物理学を理解する必要があります。重要な概念は、平均自由行程であり、これはガス分子が別の分子と衝突するまでに移動する平均距離です。

平均自由行程の役割

標準的な大気圧システムでは、チャンバーは常に衝突するガス分子で混雑しています。これにより、それらの動きが制限されます。

LPCVDシステムでは、圧力が1,000〜10,000分の1に低減されます。これにより、平均自由行程が劇的に増加し、前駆体ガス分子が相互作用する前にはるかに遠くまで移動できるようになります。この単一の変化が、LPCVDの主な利点の源です。

LPCVDプロセスの主な利点

LPCVDリアクター内の独自の環境は、製造、特に半導体産業において具体的な利点に直接つながります。

優れた膜の均一性

ガス分子は衝突することなく長距離を移動できるため、反応チャンバー全体に非常に均一に分布します。

これにより、基板の表面全体にわたって非常に均一な成膜速度が得られます。結果として得られる膜は一貫した厚さを持ち、これは電子デバイスの性能にとって非常に重要です。

優れたコンフォーマルな被覆

長い平均自由行程は、LPCVDが優れたコンフォーマルな被覆を提供することも可能にします。これは、膜がウェーハ上の複雑な3次元微細構造の形状に完全に適合することを意味します。

視線方向の成膜方法とは異なり、LPCVDのガスは深い溝や鋭い角にも入り込み、どこでも連続的で均一なコーティングを保証します。

バッチ処理による高スループット

LPCVDの非視線方向の性質と高い均一性により、驚くべきプロセス効率が実現します。一度に1枚のウェーハを処理するのではなく、数十枚から数百枚のウェーハを「ボート」に垂直に積み重ねることができます。

前駆体ガスはウェーハ間を流れ、それらすべてに同時に均一に材料を成膜します。このバッチ処理能力により、LPCVDは大量生産において非常に費用対効果が高くなります。

高い膜純度

真空下で動作することで、チャンバー内の不要なバックグラウンドガスや汚染物質の濃度が本質的に減少します。

これにより、材料への不純物の混入の可能性が低くなるため、高純度膜の成長が実現します。これは、高感度なアプリケーションで望ましい電気的および材料特性を達成するために不可欠です。

トレードオフの理解

完璧なプロセスは存在しません。LPCVDの利点には、理解することが不可欠な特定の要件と制限が伴います。

高い動作温度

多くのLPCVDプロセスの大きな欠点は、必要な化学反応を促進するために、多くの場合600°Cから1000°Cの範囲の高温が必要となることです。

この高い熱負荷は、そのような熱に耐えられる基板への使用を制限します。プラスチックや特定の完成したデバイス層などの温度に敏感な材料への膜の成膜には適していません。

比較的遅い成膜速度

バッチ処理により全体のスループットは高いものの、単一のウェーハ上での実際の膜成長速度は、通常、大気圧CVD(APCVD)よりも遅いです。

どちらを選択するかは、単一部品の速度を優先するか、大量バッチの効率を優先するかによって異なります。

プロセスと装置の複雑さ

LPCVDシステムには、真空ポンプ、密閉チャンバー、および圧力とガス流量を正確に管理するための洗練されたプロセス制御が必要です。使用される前駆体ガスも、多くの場合危険です。

これにより、装置はより単純な大気圧システムよりも複雑で高価になり、厳格な安全プロトコルが必要になります。

目標に合った適切な選択をする

成膜方法を選択するには、プロセスの能力と主要な目標を一致させる必要があります。

- マイクロエレクトロニクスで最高の膜品質を重視する場合:LPCVDは、シリコンウェーハ上での比類のない均一性、コンフォーマリティ、純度により、多くの場合優れた選択肢となります。

- 温度に敏感な基板へのコーティングを重視する場合:LPCVDは不適切です。プラズマ強化CVD(PECVD)のような低温プロセスが必要になります。

- 大量生産でスループットを最大化することを重視する場合:LPCVDのバッチ処理能力は、利用可能な最も効率的でスケーラブルな成膜技術の1つです。

- 単一アイテムに最速でコーティングすることを重視する場合:LPCVDの成膜速度は他の方法よりも遅いため、バッチ処理が選択肢にない場合はAPCVDの方が適しているかもしれません。

最終的に、LPCVDを選択することは、プロセスの速度と温度の柔軟性よりも、膜の完璧さと製造規模を優先する戦略的な決定です。

要約表:

| 利点 | 主な特徴 | 理想的な使用例 |

|---|---|---|

| 優れた膜の均一性 | 広い領域にわたる一貫した厚さ | マイクロエレクトロニクス、半導体製造 |

| 優れたコンフォーマルな被覆 | 複雑な3D構造への均一なコーティング | MEMSデバイス、高度なセンサー |

| 高スループット | 複数のウェーハのバッチ処理 | 大量生産環境 |

| 高い膜純度 | 真空環境での汚染の低減 | 高感度な電子アプリケーション |

研究室で高品質の薄膜が必要ですか?KINTEKは、優れた均一性と高スループットを必要とする研究室向けに調整されたLPCVDソリューションを含む、高度な研究室機器と消耗品を専門としています。当社の専門知識により、お客様の特定の研究および生産目標を達成するための適切な機器を確実に入手できます。今すぐお問い合わせください。お客様の研究室の能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機