制御雰囲気炉ろう付けは、化学的に制御された環境で部品を加熱することにより、非常にクリーンで強力かつ精密な接合を提供する製造プロセスです。この方法は、腐食性のフラックスやその後の洗浄の必要性を大幅に排除し、部品の歪みを最小限に抑え、大量生産における複雑な材料や異種材料の接合に非常に効率的です。

炉ろう付けの根本的な利点は、熱を加えることだけでなく、熱的および化学的環境全体を正確に制御することです。これにより、金属接合は変動の多い手作業から、高度に再現性のある自動化された科学へと変貌し、優れた品質と経済的効率をもたらします。

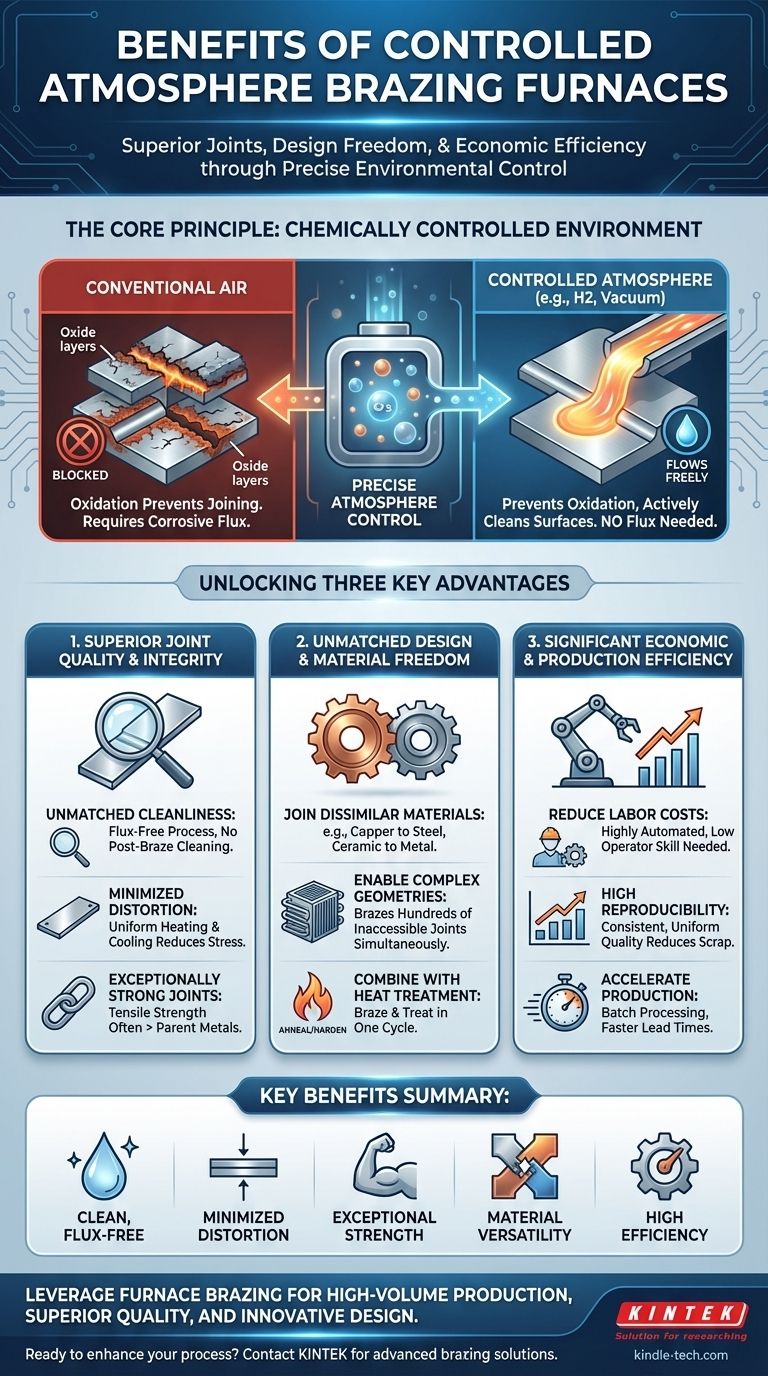

核心原理:化学的に制御された環境

「制御雰囲気」は、このプロセスの成功の鍵です。炉内の通常の空気を特定のガス混合物に置き換えることで、金属接合を妨げる酸化を防止し、さらには逆転させることができます。

酸化の防止

ほとんどのろう付けの問題は、加熱時に母材の表面に形成される酸化物から生じます。これらの酸化物は、溶融したろう材が濡れて接合部に流れ込むのを妨げます。

制御雰囲気炉は、酸素を中性または活性ガスに置き換えることで、酸素のない環境を作り出し、そもそもこれらの酸化物が形成されるのを防ぎます。

金属の積極的な洗浄

一部の雰囲気はさらに一歩進んでいます。水素(H2)のようなガスは、活性剤として機能し、部品上の既存の金属酸化物と化学的に反応して還元します。

これにより、母材の表面は原子レベルで完全にクリーンになり、ろう材が強力でシームレスな冶金結合を形成できるようになります。

優れた接合品質と完全性の実現

この精密な環境制御は、より高品質な最終製品に直接つながります。このプロセスは、多くの場合、母材自体よりも優れた接合部を生成する能力によって定義されます。

比類のない清浄度の達成

雰囲気が酸化を防ぐため、腐食性の化学フラックスの必要性はしばしば排除されます。これは大きな利点です。

これは、最終的な接合部に腐食を引き起こす可能性のあるフラックスが閉じ込められないことを意味し、高価で時間のかかるろう付け後の洗浄ステップが不要になります。

熱歪みの最小化

炉ろう付けは、均一な加熱と冷却を提供します。アセンブリ全体がゆっくりと均一に温度に達し、同じ制御された方法で冷却されます。

これにより、トーチろう付けや溶接のような局所的な加熱方法で一般的な残留応力や熱歪みが大幅に減少し、高精度のアセンブリに最適です。

非常に強力な接合部の作成

このプロセスにより、ろう材は毛細管現象によって密着した接合部に流れ込み、母材よりも引張強度が優れていることが多い結合を形成します。

母材は決して溶融しないため、その固有の特性が損なわれることはなく、接合部は溶接で発生する可能性のある応力集中から解放されます。

比類のない設計と材料の自由度の獲得

炉ろう付けは、他の接合方法に見られる多くの制約を取り除き、エンジニアや設計者にこれまで以上の柔軟性をもたらします。

異種材料および溶接不能な材料の接合

このプロセスは、銅と鋼鉄、さらにはセラミックスと金属のような非金属など、異種材料の接合に優れています。また、「溶接不能」とされる材料の接合も可能です。

複雑な形状の実現

数百の接合部を持つアセンブリや、長くてアクセスしにくい接合部を持つアセンブリは、単一の炉サイクルで同時にろう付けできます。

これにより、熱交換器のような、他の方法では製造が非現実的または不可能な、非常に複雑なコンポーネントの製造が可能になります。

ろう付けと熱処理の組み合わせ

制御された加熱および冷却サイクルは、熱処理とろう付けプロセスを組み合わせるように設計できます。

たとえば、部品は単一の操作でろう付けと同時に焼きなまし、硬化、または応力除去を行うことができ、時間とコストを大幅に節約できます。

トレードオフとプロセスに関する考慮事項の理解

強力ではありますが、炉ろう付けがあらゆる用途に対する解決策であるわけではありません。客観性には、その限界を認識することが必要です。

高い初期設備投資

工業用グレードの制御雰囲気炉は、手動ろう付けステーションと比較して、かなりの設備投資を必要とします。

バッチ処理の性質

炉ろう付けはバッチプロセスです。同一部品の大量生産には理想的ですが、スピードが最優先される一点物の修理や単一部品の試作には効率が劣ります。

プロセス設計の専門知識

成功は、慎重なプロセスエンジニアリングにかかっています。適切なろう材、接合設計、炉サイクル、および雰囲気組成の選択には、かなりの技術的専門知識が必要です。

大幅な経済的および生産効率の達成

適切な用途の場合、炉ろう付けは、特に大量生産環境において、実質的な経済的利益をもたらします。

人件費の削減

このプロセスは高度に自動化されており、手動溶接やトーチろう付けに伴う熟練労働力を必要としません。1人のオペレーターが数千の接合部の生産を管理できることがよくあります。

高い再現性の確保

プロセスパラメータが設定されると、炉ろう付けは非常に一貫性のある再現可能な結果をもたらします。これにより、不良率が減少し、生産ロット全体で均一な品質が保証されます。

生産時間の短縮

単一サイクルで複数の接合部を作成し、ろう付け後の洗浄を不要にする能力は、大量生産環境における複雑なアセンブリのリードタイムを劇的に短縮します。

目標達成のために炉ろう付けを活用する方法

プロセスの核となる強みを理解することで、その機能を特定の製造目標に合わせることができます。

- 大量生産が主な焦点である場合:比類のない再現性、低いオペレーターのスキル要件、および規模における全体的な費用対効果のためにプロセスを活用してください。

- 製品の品質と性能が主な焦点である場合:均一な加熱とクリーンな雰囲気を利用して、製品の信頼性と寿命を向上させる強力で歪みのない接合部を製造してください。

- 設計革新が主な焦点である場合:異種材料を接合し、他の方法では実現不可能な複雑な多接合アセンブリを作成する自由を受け入れてください。

環境全体を制御することで、炉ろう付けは次世代の高性能コンポーネントを製造するための強力で信頼性の高いソリューションを提供します。

要約表:

| 主な利点 | 説明 |

|---|---|

| クリーンでフラックスフリーな接合 | 酸素のない環境で酸化を防ぐことにより、腐食性のフラックスとろう付け後の洗浄を不要にします。 |

| 歪みの最小化 | 均一な加熱と冷却により、熱応力と部品の歪みを低減し、高精度のアセンブリを実現します。 |

| 優れた接合強度 | 毛細管現象により、母材よりも引張強度が優れていることが多い結合を形成します。 |

| 材料の多様性 | 異種材料や溶接不能な材料(例:銅と鋼鉄、セラミックスと金属)を簡単に接合します。 |

| 高い生産効率 | 大量生産に理想的な自動化プロセスで、人件費を削減し、リードタイムを短縮します。 |

制御雰囲気ろう付けで製造プロセスを強化する準備はできていますか?

KINTEKでは、お客様の実験室および生産ニーズに合わせたろう付けソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。大量生産、優れた接合品質、革新的な材料設計のいずれに焦点を当てている場合でも、当社の専門知識がクリーンで強力かつ効率的な結果を保証します。

当社のろう付け炉がお客様の金属接合能力をどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド