金属のアニーリングの主な利点は、硬度を下げ、延性を高め、内部応力を緩和することです。この熱処理プロセスは、金属の内部微細構造を根本的に変化させ、破壊することなく成形、機械加工、または形成を著しく容易にします。また、結晶粒構造を微細化し、電気的特性を向上させることもできます。

アニーリングは単なる軟化プロセスとしてだけでなく、金属の特性を「リセット」するための重要なツールとして理解されるべきです。それは、材料の挙動をより予測可能で協調的なものにすることで、その後の製造工程に備えます。

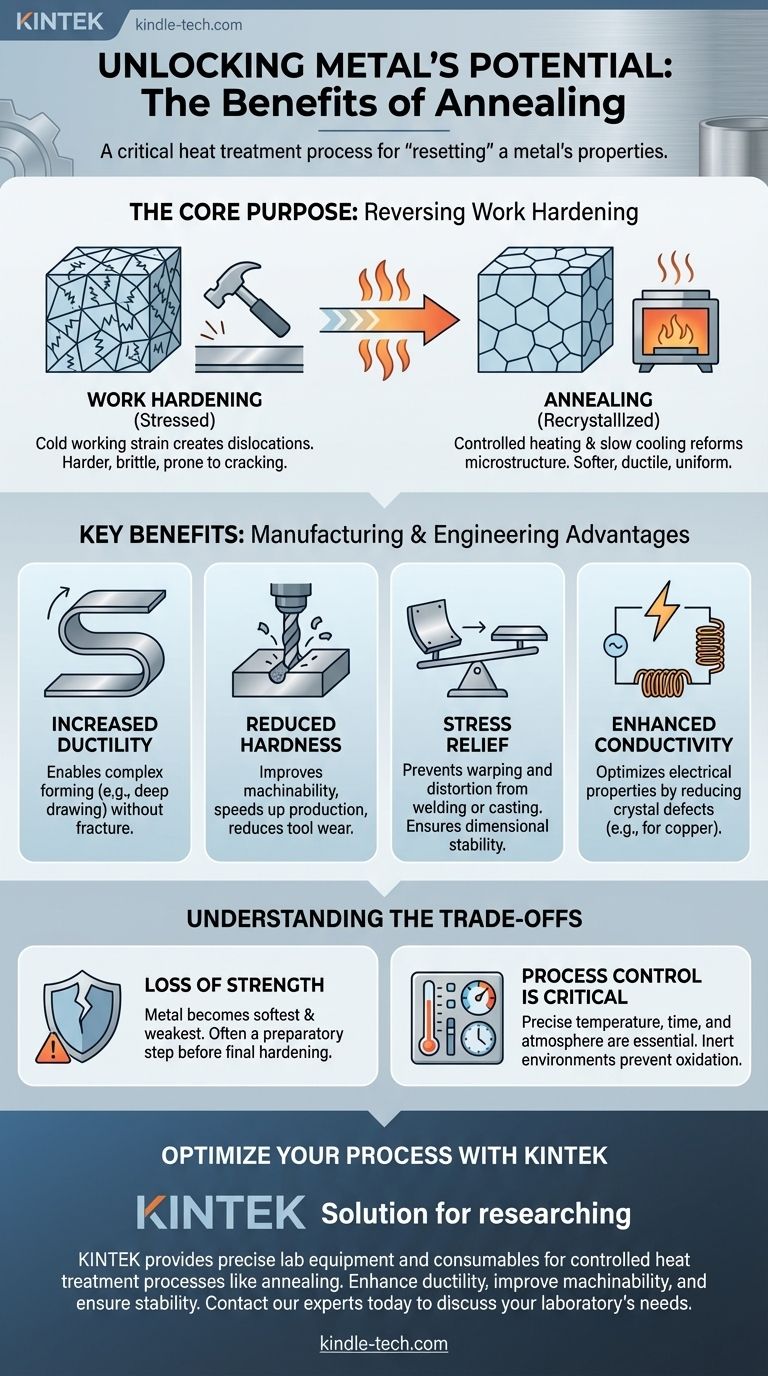

アニーリングの核心的な目的:加工硬化の逆転

アニーリングの利点を理解するためには、まずそれが解決する問題、すなわち加工硬化を理解する必要があります。

加工硬化とは?

金属が室温で曲げられたり、ハンマーで叩かれたり、その他変形されたりする(冷間加工と呼ばれるプロセス)と、その内部結晶構造はひずみを受け、転位として知られる欠陥で満たされます。

このプロセスは加工硬化と呼ばれ、金属をより強く、より硬くしますが、同時に著しく脆く、加工しにくくします。冷間加工を続けると、最終的には亀裂につながります。

アニーリングの仕組み

アニーリングは、加熱と冷却の制御されたサイクルを通じてこのプロセスを逆転させます。

金属は特定のアニーリング温度まで加熱され、その結晶構造はより流動的になりますが、金属は固体状態を保ちます。この温度で保持され(ソークと呼ばれる工程)、微細構造が再形成されるのを待ちます。

最後に、非常にゆっくりと制御された速度で冷却されます。このゆっくりとした冷却は、軟らかく均一で応力のない内部構造を作り出すために不可欠です。

微細構造の変化

アニーリング温度では、再結晶と呼ばれるプロセスで、金属内に新しいひずみのない結晶が形成され、成長します。

このプロセスは、加工硬化によって引き起こされた欠陥を効果的に修復し、転位を除去し、より延性があり均一な結晶粒構造をもたらします。

製造およびエンジニアリングにおける主な利点

アニーリングによる微細構造の変化は、実用的な場面でいくつかの明確な利点をもたらします。

延性と成形性の向上

最も重要な利点は、延性の大幅な向上です。アニーリングされた金属は、亀裂を生じることなく、複雑な形状に曲げたり、伸ばしたり、引き抜いたりすることができます。

これは、深絞り(板金をカップ状に成形する)や伸線などのプロセスに不可欠です。

硬度の低減と加工性の向上

アニーリングは金属を軟化させ、その加工性を劇的に向上させます。

より軟らかい材料は、切削、穴あけ、フライス加工が容易です。これにより、製造プロセスが高速化されるだけでなく、切削工具の摩耗が大幅に減少し、運用コストが削減されます。

内部応力の緩和

溶接、鋳造、または重い機械加工などのプロセスは、材料にかなりの内部応力を導入する可能性があります。これらの隠れた応力は、時間の経過とともに部品が反ったり、歪んだり、予期せず破損したりする原因となることがあります。

アニーリングは、微細構造が安定した低エネルギー状態に落ち着くことを可能にすることでこれらの応力を緩和し、最終製品の寸法安定性を確保します。

電気伝導率の向上

特定の材料、特に銅の場合、均一で欠陥のない結晶構造は電気伝導率を向上させます。

電子の流れを妨げる可能性のある転位を減らすことにより、アニーリングは電気用途向けに金属を最適化することができます。

トレードオフの理解

強力である一方で、アニーリングは特定の成果と限界を伴うプロセスであり、考慮する必要があります。

強度と硬度の損失

主なトレードオフは、アニーリングが金属を最も軟らかく、最も弱く、最も延性のある状態にするということです。

成形には理想的ですが、強度と硬度が必要とされる最終用途には望ましくないことがよくあります。したがって、アニーリングはしばしば準備段階であり、最終的な強度を達成するために他の熱処理が続きます。

プロセス制御が重要

アニーリングプロセスには精密な制御が必要です。温度、保持時間、特に冷却速度は、特定の合金に合わせて慎重に管理する必要があります。

さらに、金属を加熱すると表面酸化を引き起こす可能性があります。これを防ぐために、アニーリングはしばしば窒素ガス混合物などの制御された不活性雰囲気で行われます。

これをプロジェクトに適用する方法

アニーリングを選択するかどうかは、材料の現在の状態と次の目標に完全に依存します。

- 広範な成形または形成が主な焦点である場合:アニーリングは、破断を防ぎ、深絞りや複雑な曲げを可能にするために不可欠です。

- 加工性の向上が主な焦点である場合:アニーリングは工具の摩耗を減らし、切削作業をよりスムーズに、より速く、より費用対効果の高いものにします。

- 溶接または鋳造後の部品の安定化が主な焦点である場合:アニーリングは、将来の歪みや破損を防ぐために内部応力を緩和する正しいプロセスです。

- 最終的な強度の最大化が主な焦点である場合:アニーリングを、最終的な硬化処理の前に製造を可能にするための中間ステップと見なしてください。

最終的に、アニーリングは金属の内部構造を意図的に制御することを可能にし、脆く応力のある材料を予測可能で加工可能な資産に変えます。

要約表:

| 利点 | 主な結果 |

|---|---|

| 延性の向上 | 亀裂を生じることなく複雑な成形を可能にする |

| 硬度の低減 | 加工性を向上させ、工具の摩耗を減らす |

| 応力緩和 | 反りを防ぎ、寸法安定性を確保する |

| 導電性の向上 | 銅などの材料の電気的特性を最適化する |

金属加工プロセスを最適化する準備はできていますか?

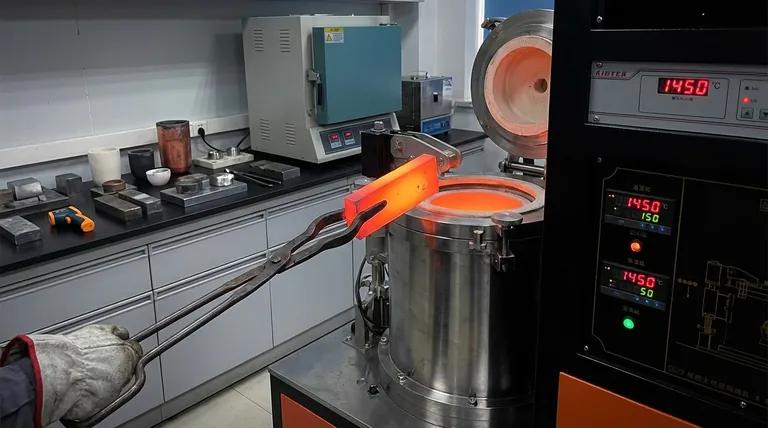

アニーリングは、予測可能で高品質な結果を達成するための重要なステップです。KINTEKは、アニーリングを含む制御された熱処理プロセスに必要な精密な実験装置と消耗品の提供を専門としています。

研究開発、品質管理、製造のいずれに携わっている場合でも、当社のソリューションは、延性を高め、加工性を向上させ、材料の安定性を確保するのに役立ちます。

お客様のラボの特定の金属アニーリングのニーズをどのようにサポートできるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド