基本的に、マイクロ波焼結は、主に先進セラミックスの材料の密度と強度を高めるために使用される特殊な熱処理プロセスです。高周波のマイクロ波エネルギーを利用して材料を内部から均一に加熱し、従来の炉加熱と比較して大幅に処理時間を短縮し、エネルギー消費量を削減し、材料特性を向上させます。

マイクロ波焼結の真の価値は、その速度だけでなく、材料を体積的、つまり内側から外側へと加熱できる能力にあります。この独自のメカニズムにより、より均一な微細構造が生成され、従来の工法では達成が困難であった高性能部品の製造が可能になります。

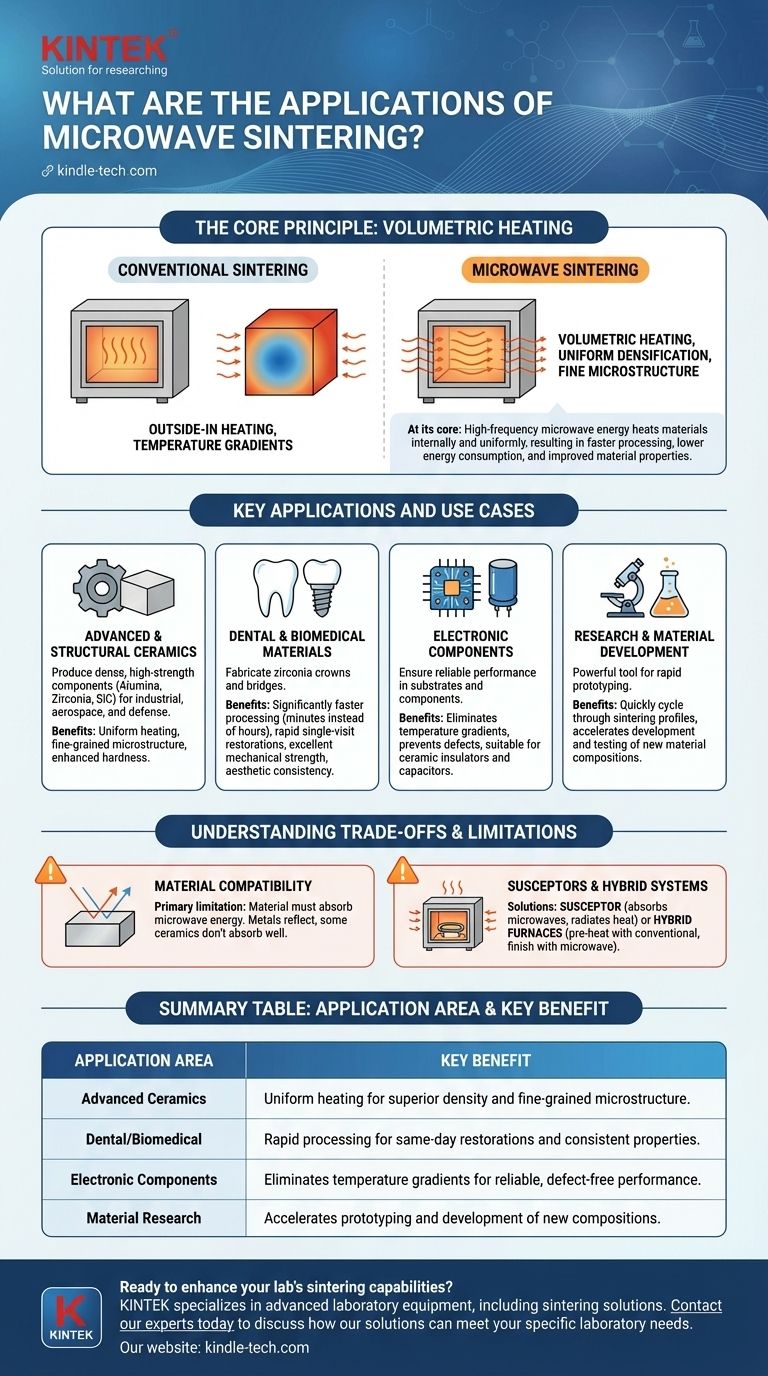

基本原理:マイクロ波焼結の仕組み

その用途を理解するためには、まずそのメカニズムを理解する必要があります。外側から内側へと加熱する従来の炉とは異なり、マイクロ波焼結は根本的に異なる原理で機能します。

マイクロ波から熱へ

このプロセスは、材料の誘電特性に依存しています。マイクロ波電磁場にさらされると、材料内の極性分子は電場に合わせようと急速に動きます。この絶え間ない分子摩擦により、材料の全容積全体に直接的かつ同時に熱が発生します。

体積加熱の利点

従来の焼結では、物体の表面が最初に加熱され、熱がコアに向かってゆっくりと伝導します。これにより温度勾配が生じ、内部応力、不均一な密度、大きな粒成長を引き起こす可能性があります。

マイクロ波焼結は物体全体を一度に加熱します。これは体積加熱として知られるプロセスです。これにより温度勾配が最小限に抑えられ、均一な緻密化と、より細かく一貫した最終的な微細構造が促進され、多くの場合、優れた機械的特性につながります。

標準的な焼結プロセス

典型的なサイクルには、材料(多くの場合、圧縮された粉末、または「グリーンボディ」)をマイクロ波炉に入れることが含まれます。緻密化が完了するのに十分な時間、目標温度に保持された後、冷却される前に、チャンバーは真空にされるか、特定の雰囲気に満たされます。

主な用途と使用例

マイクロ波焼結の独自の利点は、速度、エネルギー効率、材料の均一性が重要となる用途に最適です。

先進セラミックスおよび構造セラミックス

これが主要な応用分野です。マイクロ波焼結は、アルミナ、ジルコニア、炭化ケイ素などの材料から、過酷な産業、航空宇宙、防衛用途向けの高密度で高強度の部品を製造するために使用されます。急速で均一な加熱により、微細な粒状の微細構造が維持され、硬度と破壊靭性が向上します。

歯科材料および生体材料

歯科業界では、マイクロ波焼結を使用してジルコニア製のクラウンやブリッジを製造しています。このプロセスは従来の工法よりも大幅に高速であり、数時間かかるものを数分に短縮できるため、迅速な一回限りの修復が可能になります。均一性も、優れた機械的強度と審美的な一貫性を保証します。

電子部品

電子基板や部品に使用される材料は、信頼性の高い性能を保証するために卓越した均一性を必要とします。マイクロ波焼結は、欠陥を引き起こす可能性のある温度勾配を排除することでこれを実現し、セラミック絶縁体、コンデンサ、その他の敏感な部品の製造に適しています。

研究および材料開発

材料科学者にとって、マイクロ波焼結は迅速なプロトタイピングのための強力なツールです。さまざまな焼結プロファイルを迅速に切り替える能力により、新しい材料組成と製造プロセスの開発とテストが加速されます。

トレードオフと制限の理解

マイクロ波焼結は強力ですが、万能の解決策ではありません。その有効性は、材料とプロセスパラメータに大きく依存します。

材料適合性の課題

主な制限は、材料がマイクロ波エネルギーを効果的に吸収できる必要があることです。例えば、金属はマイクロ波を反射し、一部の高純度または非極性セラミックスは、特に低温では、それらをうまく吸収しません。

サセプターとハイブリッドシステムの役割

これを克服するために、2つの戦略が使用されます。サセプター(炭化ケイ素など、マイクロ波を強く吸収する材料)をターゲット材料の隣に配置してエネルギーを吸収し、放射熱として伝達させることができます。

あるいは、ハイブリッド炉は、マイクロ波エネルギーと従来の加熱要素を組み合わせます。従来のヒーターは、材料がそれ自体でマイクロ波を効果的に吸収し始める温度まで予熱します。

熱管理と冷却

マイクロ波加熱の極端な速度も課題となることがあります。熱衝撃を導入することなく、炉と高密度部品を急速に冷却するには、慎重なエンジニアリングと、場合によっては補助冷却システムが必要になり、装置の複雑さが増す可能性があります。

目標に合った適切な選択

適切な焼結方法の選択は、材料、生産目標、性能要件に完全に依存します。

- プロセスの速度とエネルギー効率が主な焦点の場合: マイクロ波焼結は、適合性のあるセラミック材料にとって優れた選択肢であり、生産サイクルを劇的に短縮します。

- 材料の均一性と微細な微細構造が主な焦点の場合: マイクロ波の体積加熱は、優れた機械的特性を持つ高性能部品を作成する上で大きな利点をもたらします。

- マイクロ波吸収性のない材料を扱っている場合: プロセスに複雑さの層を追加するハイブリッドシステムまたはサセプターの使用を検討する必要があります。

これらの原理を理解することで、単に加熱方法を選択するという段階を超えて、特定の材料結果を達成するために意図的にプロセスを設計できるようになります。

要約表:

| 応用分野 | マイクロ波焼結の主な利点 |

|---|---|

| 先進セラミックス | 優れた密度と微細な粒状の微細構造のための均一な加熱。 |

| 歯科/生体材料 | 即日修復のための迅速な処理と一貫した材料特性。 |

| 電子部品 | 信頼性の高い欠陥のない性能を実現するための温度勾配の排除。 |

| 材料研究 | 新しい組成のプロトタイピングと開発を加速します。 |

研究室の焼結能力を向上させる準備はできましたか?

KINTEKは、研究および生産用の焼結ソリューションを含む先進的な実験装置を専門としています。当社の専門知識は、より速いサイクルタイム、改善された材料特性、およびより大きなエネルギー効率の達成に役立ちます。

当社の専門家に今すぐ連絡して、当社のソリューションがお客様の特定の実験室のニーズにどのように適合するかをご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)