基本的に、熱蒸着は、その相対的な単純さ、低コスト、および高い成膜速度により、非常に効果的な物理蒸着(PVD)技術です。 金属と非金属の両方を含む、融点の低い材料の薄膜成膜に優れており、エレクトロニクスから装飾コーティングまで、幅広い用途に対応する多用途なツールとなっています。

熱蒸着の主な利点は、速度と費用対効果のバランスです。ただし、この単純さには、膜の純度と密度において固有のトレードオフが伴うため、究極の膜品質が唯一の最も重要なパラメータではない特定の用途に最適です。

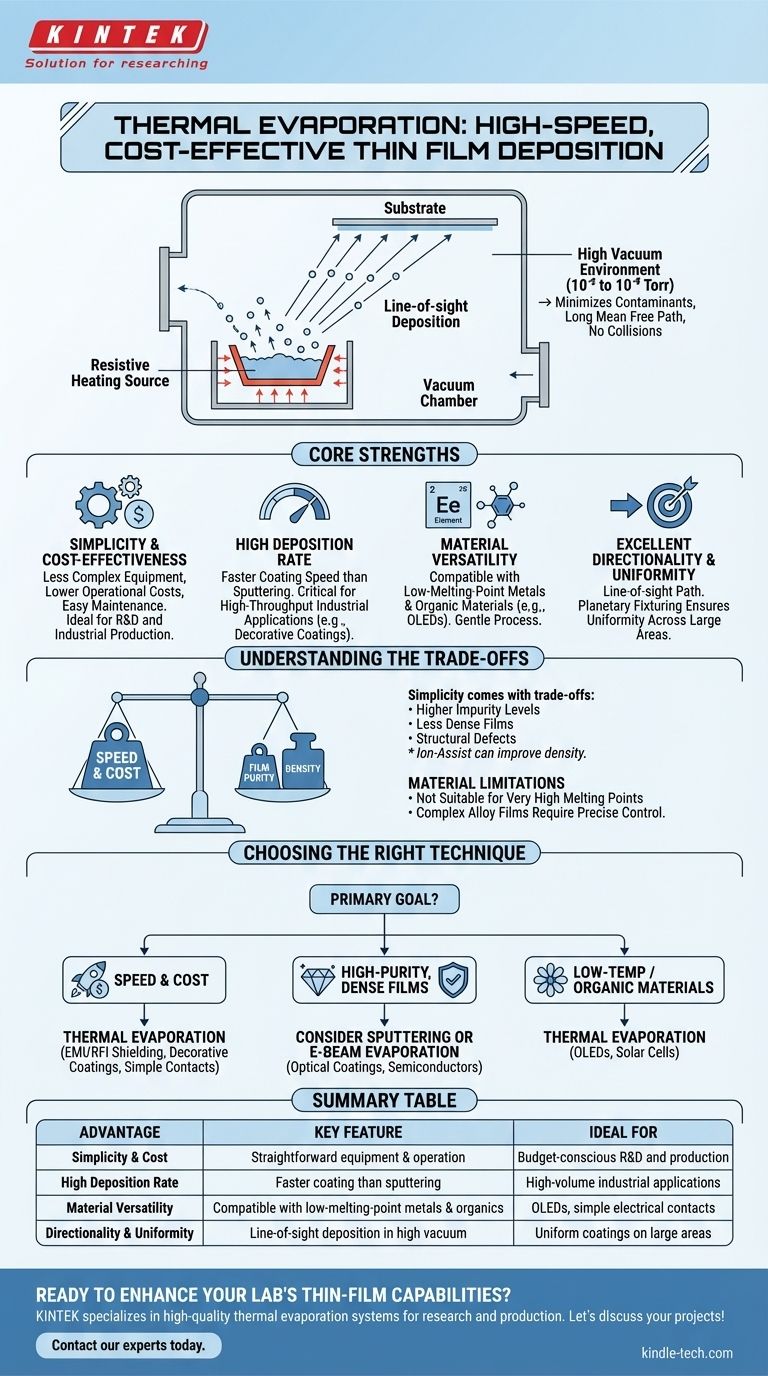

熱蒸着の核となる強み

熱蒸着の人気は、多くの薄膜用途で頼りになる選択肢となるいくつかの主要な運用上の強みに由来しています。

単純さと費用対効果

抵抗加熱式熱蒸着は、最も簡単なPVD方法の1つです。装置は、スパッタリングや電子ビーム蒸着のシステムよりも複雑ではなく、したがってより手頃な価格です。

この単純さは、運用コストの削減とメンテナンスの容易さにつながり、研究と工業生産の両方で非常に利用しやすくなっています。

高い成膜速度

熱蒸着の大きな利点は、その速度です。スパッタリングなどの他の一般的な技術よりもはるかに高い速度で基板上に材料を成膜できます。

この高いスループットは、装飾コーティングや単純な電気接点の作成など、生産量と効率がコストに直接影響する産業用途にとって重要です。

材料の多様性

この技術は、アルミニウムや銀などの単一金属、およびさまざまな非金属化合物を含む、幅広い材料と互換性があります。

特に、融点の低い材料や、OLEDディスプレイで使用されるような、より高エネルギーの成膜プロセスによって損傷を受ける可能性のある有機材料に非常に適しています。

優れた指向性と均一性

プロセスは高真空中で行われ、蒸発した原子は直線的な「見通し線」経路で基板に到達できます。これにより、高い指向性の成膜が実現します。

プラネタリー基板固定具や均一性マスクなどのハードウェアと組み合わせることで、この指向性により、広い表面積にわたって優れた膜の均一性が可能になります。

プロセスがこれらの利点をどのように可能にするか

熱蒸着の根底にある物理学とハードウェアは、その利点に直接関係しています。

高真空の役割

成膜は、通常10⁻⁵から10⁻⁹ Torrの圧力の真空チャンバー内で行われます。この環境は2つの理由で重要です。

第一に、ガス状汚染物質を最小限に抑え、蒸発した材料との不要な反応を防ぎます。第二に、長い「平均自由行程」を可能にし、原子がソースから基板まで衝突することなく移動することを意味し、指向性コーティングを保証します。

高度な技術との互換性

熱蒸着システムは、追加のツールで強化できます。たとえば、イオンアシストソースと互換性があります。

イオン源は、成膜中に基板を衝撃するために使用でき、膜を緻密化するのに役立ちます。これにより、膜の密度と品質が向上し、熱蒸着とより複雑なPVD方法との間のギャップを埋めます。

トレードオフの理解

完璧な技術はありません。熱蒸着の単純さと速度には、考慮すべき重要な制限が伴います。

膜の純度と密度

主要なPVD方法の中で、熱蒸着は最も高い不純物レベルの膜を生成する傾向があります。ソースの単純な加熱は、るつぼや周囲のハードウェアからの脱ガスを引き起こす可能性があります。

結果として得られる膜は、スパッタリングによって生成される膜よりも密度が低く、構造欠陥が多いことがよくあります。これはイオンアシストで改善できますが、ベースラインの品質は低くなります。

材料の制限

この技術は、非常に融点の高い材料には適していません。単純な抵抗加熱では、必要な蒸発温度に到達することが困難で非効率になるためです。

さらに、複数のソース材料から合金膜を作成することは困難な場合があります。構成材料の異なる蒸気圧を管理するには、各るつぼの正確かつ独立した温度制御が必要です。

アプリケーションに熱蒸着を選択する

熱蒸着を使用するかどうかの決定は、プロジェクトの主な目標を明確に理解しているかどうかにかかっています。

- 速度とコストが主な焦点である場合: EMI/RFIシールド、装飾コーティング、または最大の純度が必要とされない単純な金属接点の成膜などのアプリケーションには、熱蒸着が優れた選択肢です。

- 高純度で高密度の膜が主な焦点である場合: 特に要求の厳しい光学コーティングや重要な半導体層には、スパッタリングや電子ビーム蒸着などの代替方法を検討する必要があります。

- 低温または有機材料の成膜が主な焦点である場合: 熱蒸着は、OLEDや一部の太陽電池で使用される敏感な材料に理想的な穏やかなプロセスであるため、有力な候補です。

速度と純度のこのバランスを理解することで、熱蒸着が特定のエンジニアリング課題に適したツールであるかどうかを自信を持って判断できます。

概要表:

| 利点 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 単純さ&コスト | シンプルな装置と操作 | 予算を重視する研究開発および生産 |

| 高い成膜速度 | スパッタリングよりも高速なコーティング | 大量生産の産業用途 |

| 材料の多様性 | 低融点金属および有機材料に対応 | OLED、単純な電気接点 |

| 指向性&均一性 | 高真空下での見通し線成膜 | 広い面積への均一なコーティング |

研究室の薄膜機能を強化する準備はできましたか?

熱蒸着は、コーティングを迅速かつ費用対効果の高い方法で成膜するための強力なツールです。KINTEKでは、お客様の特定の研究および生産ニーズを満たすために、熱蒸着システムを含む高品質の実験装置の提供を専門としています。エレクトロニクス、装飾コーティング、または敏感な有機材料に取り組んでいるかどうかにかかわらず、当社のソリューションは信頼性と性能のために設計されています。

熱蒸着がお客様のプロジェクトにどのように役立つかについて話し合いましょう。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置