スパッタリング成膜は、膜の物理的特性を例外的に制御できるため、現代の薄膜技術の基盤となっています。 溶融に頼る熱的方法とは異なり、スパッタリングは運動エネルギーを利用してターゲット材料から原子を叩き出すため、優れた密着性、高い膜密度、そして複雑な合金や高融点化合物を含む事実上無制限の材料を成膜する能力が得られます。

スパッタリングの核心的な利点は、単一の原理、すなわちそれが熱的なプロセスではなく物理的、運動的なプロセスであることに由来します。原子を叩き出すためのイオン衝撃を利用することで、スパッタ膜はより高いエネルギーを持ち、これは単純な蒸発に頼る方法と比較して、密着性、密度、純度の向上に直接つながります。

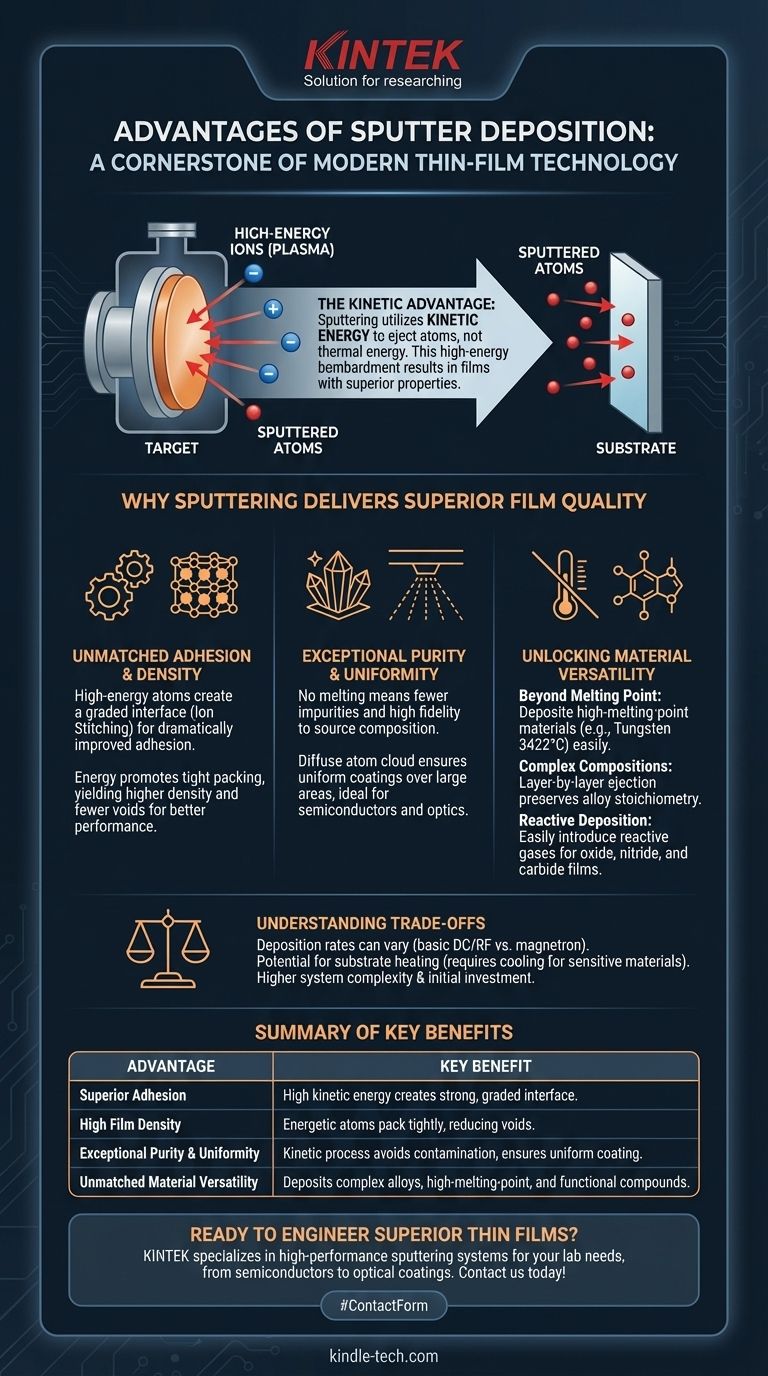

スパッタリングが優れた膜品質をもたらす理由

薄膜の品質は、基板への密着性、密度、均一性によって定義されます。スパッタリングは、これら3つのすべてにおいて根本的な利点を提供します。

高い運動エネルギーの役割

スパッタリングは、プラズマ中の高エネルギーイオンでターゲット材料(「ターゲット」)を衝突させることによって機能します。この衝突により、ターゲットから原子が物理的に叩き出され、「スパッタ」されます。

これらの叩き出された原子は、熱蒸着源からの原子(<1 eV)よりもはるかに高い運動エネルギー(通常1〜10 eV)を持って移動します。このエネルギーがスパッタリングの性能の鍵となります。

比類のない密着性と密度

高エネルギーのスパッタ原子が基板に到達すると、それらは基板の最上層原子層に物理的に埋め込まれることができます。このイオンステッチングとして知られるプロセスは、段階的な界面を形成し、膜の密着性を劇的に向上させます。

このエネルギーはまた、表面の移動度を促進し、原子がより密に詰まった整列した構造に落ち着くことを可能にします。その結果、空隙が少なく、より高密度な膜が得られ、バリア特性と電気的性能が向上します。

卓越した純度と均一性

スパッタリングはターゲット材料を溶融する必要がないため、不純物の混入がはるかに少なくなります。このプロセスは、ターゲット材料の組成を高い忠実度で維持するため、複雑な合金や化合物の成膜に理想的です。

スパッタされた原子雲の拡散的な性質と基板を回転させる能力により、大面積にわたって非常に均一なコーティングが保証され、これは半導体製造や光学コーティングなどの用途で極めて重要です。

材料の多様性の解放

膜品質が最も重要ですが、成膜技術は必要な材料を扱えなければ役に立ちません。これは、スパッタリングの物理的メカニズムが決定的な優位性を提供するもう一つの分野です。

融点を超える

熱蒸着は、材料の融点と沸点によって制限されます。タングステン(3422°C)やタンタル(3017°C)など、極めて高い融点を持つ材料は、効果的に蒸発させることがほぼ不可能です。

スパッタリングは、この制限を完全に回避します。これは運動量伝達プロセスであるため、ターゲットとして形成できる材料であれば、融点に関係なくスパッタリングできます。

複雑な組成の維持

複雑な合金を熱蒸着のために加熱すると、構成元素は個々の蒸気圧に基づいて異なる速度で蒸発します。これにより、ターゲットの組成と一致しない膜が生成されます。

一方、スパッタリングはターゲット表面から層ごとに原子を叩き出します。これにより、成膜される膜の組成がターゲットの化学量論に非常に近い状態に保たれます。

反応性成膜の簡素化

スパッタリングでは、反応性ガス(酸素や窒素など)を真空チャンバーに容易に導入できます。

純粋な金属ターゲットを反応性雰囲気中でスパッタリングすることにより、基板上に酸化物、窒化物、炭化物などの化合物膜を正確に形成できます。これは、機能性セラミックコーティングを作成するための非常に制御しやすい方法です。

トレードオフの理解

すべてのシナリオに完璧な技術はありません。スパッタリングの限界を理解することは、情報に基づいた決定を下すために不可欠です。

成膜速度の変動

最新のマグネトロンスパッタリングは、工業生産に適した非常に高い成膜速度を提供しますが、基本的なDCまたはRFスパッタリングは、一部の材料では熱蒸着よりも遅くなる可能性があります。スパッタリング構成の選択は、速度とコストのバランスを取る上で重要です。

基板加熱の可能性

スパッタリングは化学気相成長(CVD)などの方法と比較して「低温」プロセスと見なされますが、高エネルギー粒子による基板への絶え間ない衝突は加熱を引き起こす可能性があります。極度に温度に敏感な基板の場合、これは能動的な冷却によって管理する必要があります。

システムの複雑さ

スパッタリングシステムは、本質的に単純な熱蒸着装置よりも複雑です。堅牢な真空システム、高電圧電源、正確なガス流量制御が必要であり、これは初期の設備投資が高くなる可能性があります。

目標に応じた適切な選択

スパッタリング成膜の選択は、最終的な膜に要求される特性に完全に依存します。

- 最大の膜密着性と密度を重視する場合: スパッタリングは、過酷な機械的または電子的な用途向けの耐久性の高い高性能コーティングを作成するための優れた選択肢です。

- 複雑な合金や高融点材料の成膜を重視する場合: スパッタリングは、熱蒸着の課題をクリーンに回避できるため、しばしば唯一実行可能なPVD法となります。

- 高純度で均一な機能性膜の作成を重視する場合: スパッタリングは、化学量論と厚さに対して比類のない制御を提供するため、光学、半導体、センサーに最適です。

最終的に、スパッタリングが運動エネルギーを活用していることを理解することで、正確に設計された特性を持つ膜を作成するための適切なツールを選択できるようになります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた密着性 | 高運動エネルギーが基板との強固で段階的な界面を形成する。 |

| 高い膜密度 | エネルギーを持つ原子が密に充填され、空隙が少なくなり性能が向上する。 |

| 卓越した純度と均一性 | 運動プロセスにより汚染を回避し、大面積にわたる均一なコーティングを提供する。 |

| 比類のない材料の多様性 | 複雑な合金、高融点材料、機能性化合物を成膜する。 |

スパッタリング成膜で優れた薄膜の設計を始めませんか?

KINTEKでは、高性能なラボ機器、特に高度なスパッタリングシステムを提供することに特化しており、お客様の研究室の正確なニーズに対応します。半導体、光学コーティング、耐久性のある機能性膜の開発を問わず、当社のソリューションは、優れた密着性、密度、材料の多様性という重要な利点をもたらします。

当社のスパッタリング成膜技術がお客様の研究開発能力をどのように向上させることができるかについて、以下のフォームから今すぐお問い合わせください。 KINTEKが、正確に設計された薄膜特性を実現するためのパートナーとなります。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター