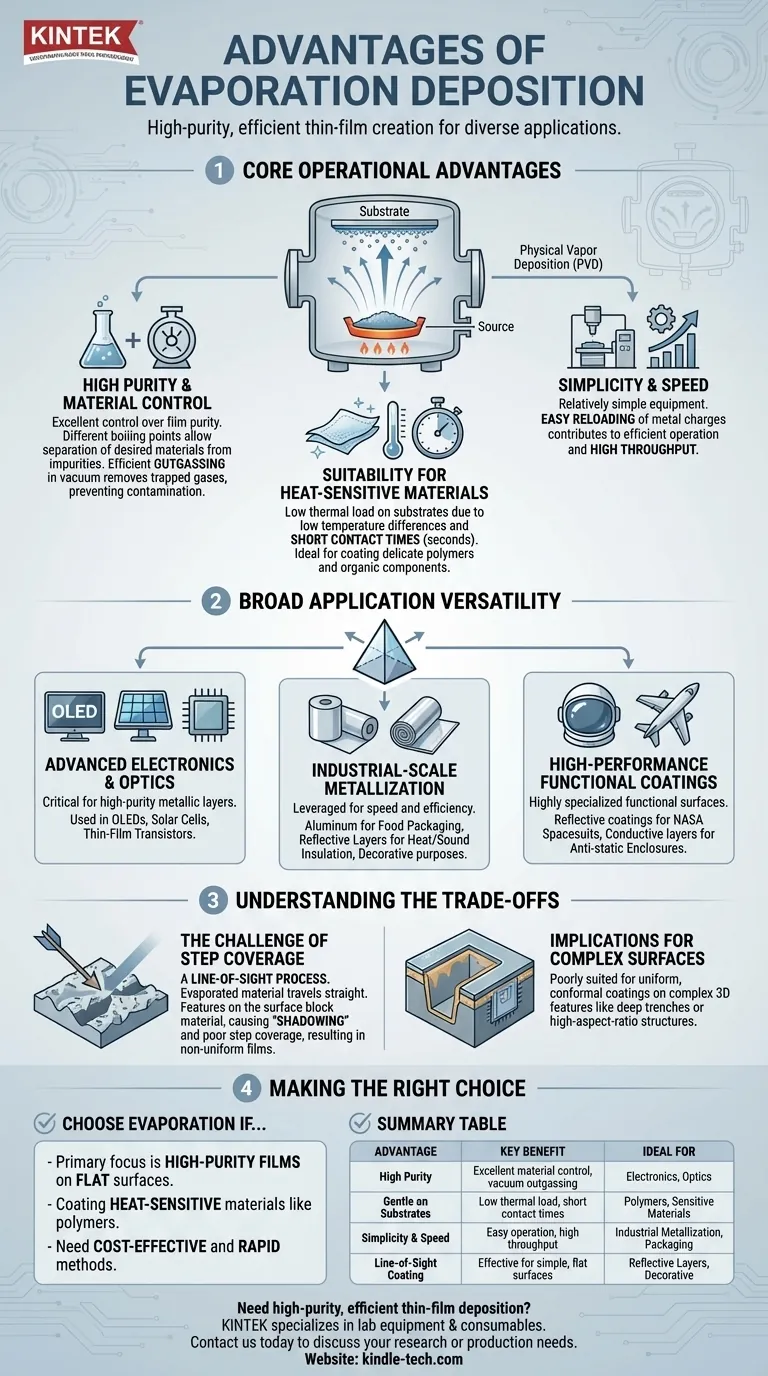

物理蒸着 (PVD) のサブセットである蒸着には、特に薄膜アプリケーションのコンテキストでいくつかの利点があります。均一性と密着性に優れた高純度のフィルムを製造できることで知られています。などの他の蒸着方法と比較して、 化学蒸着 (CVD)、蒸着堆積は低温で動作するため、熱に弱い基板には有益です。さらに、膜厚や組成を正確に制御できるため、半導体や光学産業など高精度が要求される用途に最適です。このプロセスは、特に小規模生産の場合、比較的シンプルでコスト効率も高くなります。

重要なポイントの説明:

-

高純度フィルム:

- 蒸着法は原料を真空中で加熱するため、汚染が最小限に抑えられ、高純度の膜を製造することができます。これは、微量の不純物でも性能に大きな影響を与える可能性がある半導体製造のような業界では特に重要です。

-

優れた均一性と密着性:

- 蒸着によって製造されたフィルムは、優れた均一性と基板への強力な接着力で知られています。これは、光学コーティングや電子デバイスなど、表面全体にわたって一貫した膜特性が必要な用途にとって非常に重要です。

-

低温プロセス:

- とは異なり 化学蒸着 多くの場合、高温が必要となりますが、蒸着は比較的低い温度で実行できます。そのため、ポリマーや特定の金属などの熱に弱い基板上に損傷を与えることなく膜を堆積するのに適しています。

-

膜厚と組成を正確に制御:

- 蒸着により、蒸着膜の厚さと組成を正確に制御できます。このレベルの制御は、所望の電気特性を達成するために特定の膜特性が必要とされる半導体産業の用途には不可欠です。

-

費用対効果とシンプルさ:

- このプロセスは比較的シンプルで、特に小規模な生産の場合、コスト効率が高くなります。蒸着堆積に必要な装置は、一般に、CVD や PVD などの他の堆積方法に必要な装置よりも複雑でなく、安価です。このため、研究開発や小規模製造にとって魅力的な選択肢となります。

-

材料と基材の互換性における多様性:

- 蒸着は、金属、合金、一部の有機化合物を含む幅広い材料で使用できます。また、ガラス、金属、プラスチックなどのさまざまな基板と互換性があるため、さまざまな用途に柔軟に選択できます。

-

環境に優しい:

- 電気メッキなどの従来のコーティングプロセスと比較して、蒸着はより環境に優しいです。有害な副産物の生成とエネルギー消費が少なくなり、持続可能な製造方法に対する需要の高まりに対応します。

要約すると、蒸着は高純度、優れた膜品質、正確な制御の組み合わせを提供し、多くの薄膜用途に好ましい方法となっています。より低い温度要件とコスト効率により、特に高精度と環境持続可能性を必要とする産業にとって、その魅力はさらに高まります。

概要表:

| アドバンテージ | 説明 |

|---|---|

| 高純度フィルム | 半導体や光学産業に最適な、汚染のないフィルムを製造します。 |

| 優れた均一性と密着性 | 一貫したフィルム特性と強力な基材接着力を保証します。 |

| 低温プロセス | ポリマーや金属などの熱に弱い基材に適しています。 |

| 膜厚の正確な制御 | 特定のフィルム特性を必要とする用途に合わせて正確な調整を可能にします。 |

| 費用対効果とシンプルさ | 特に小規模な制作の場合、手頃な価格で簡単です。 |

| 多用途な材料互換性 | さまざまな基板上の金属、合金、有機化合物を処理します。 |

| 環境に優しい | 有害な副産物の生成が少なく、エネルギー消費も少なくなります。 |

薄膜アプリケーションに蒸着を活用することに興味がありますか? 今すぐお問い合わせください もっと学ぶために!

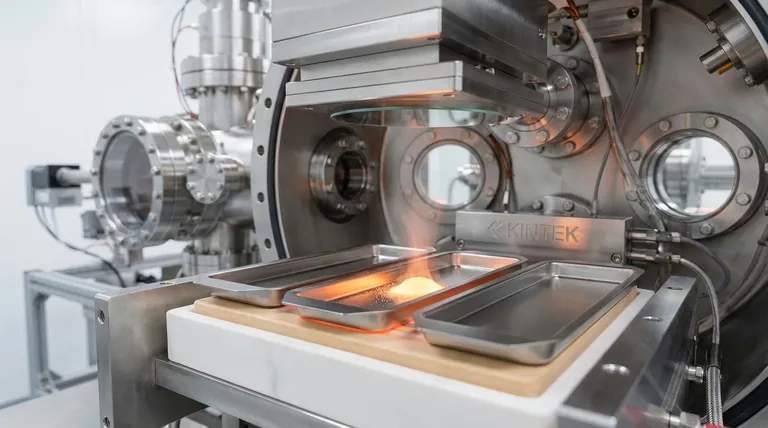

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート