薄膜コーティングの分野において、電子ビーム(E-Beam)蒸着は、その高速性と柔軟性から広く利用されている物理蒸着(PVD)法です。その主な利点は、バッチ生産における迅速な処理時間、幅広い安価な材料との適合性、そしてその基本的な単純さにあり、光学コーティングのような大量生産の商業用途の基盤となっています。

電子ビーム蒸着は、基板を迅速かつ費用対効果高くコーティングするのに優れています。その標準的な形式は比類のない多様性を提供しますが、高性能で耐久性のある膜を作成するための真の可能性は、イオンアシストプロセスによって強化されたときにしばしば開花します。

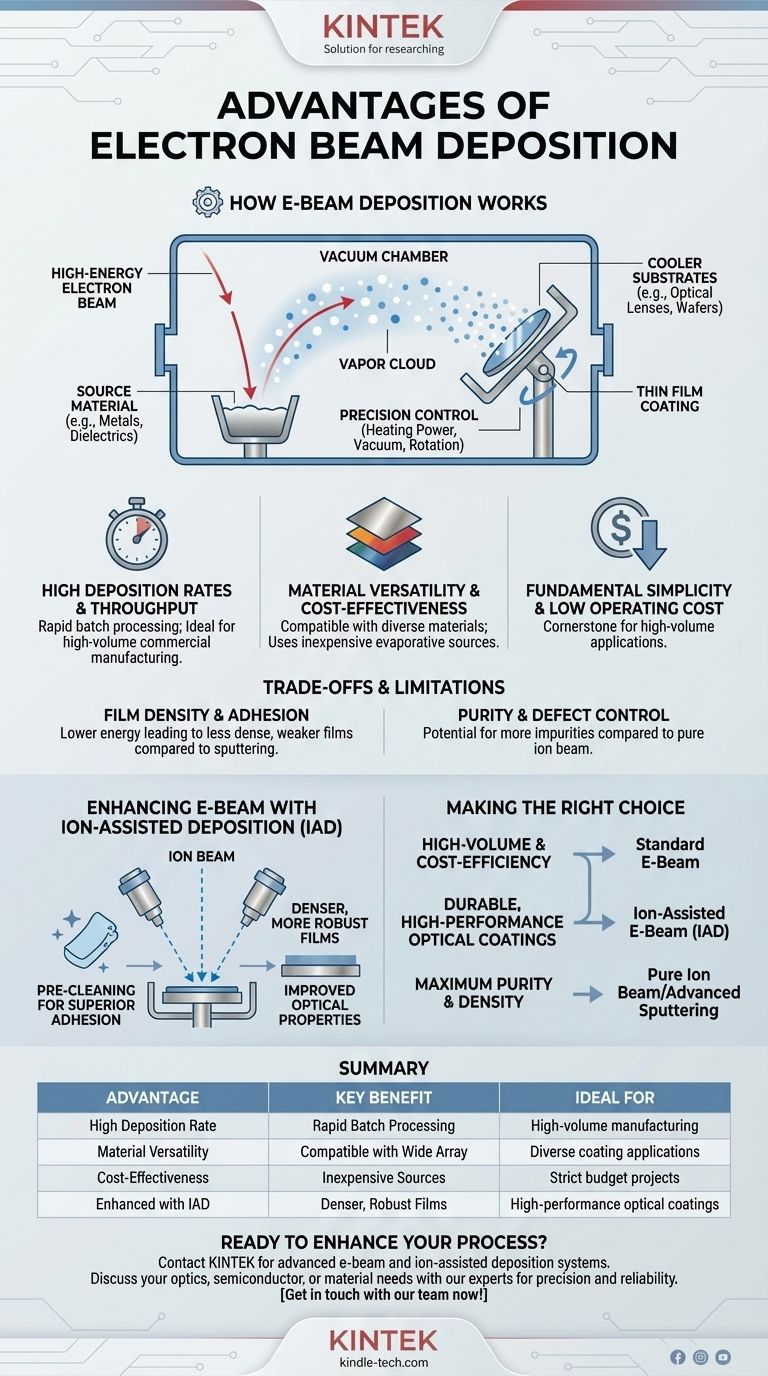

電子ビーム蒸着の仕組み

その利点を理解するためには、まずその核となるプロセスを理解する必要があります。E-Beam蒸着は、真空チャンバー内で行われる比較的単純なPVD技術です。

ソース材料とビーム

プロセスは、多くの場合粉末または粒状のソース材料がるつぼに入れられることから始まります。高エネルギーの電子ビームが生成され、磁気的に誘導されてこのソース材料に衝突します。

蒸発と凝縮

電子ビームからの強烈なエネルギーが材料を加熱し、蒸発または昇華させて蒸気になります。この蒸気雲は真空チャンバー内を移動し、光学レンズや半導体ウェハーなどのより低温の基板上に凝縮して薄膜を形成します。

精密制御

加熱電力、真空レベル、基板回転の精密なコンピューター制御により、オペレーターは複数の基板にわたって指定された厚さの非常に均一なコーティングを一度に実現できます。

E-Beamプロセスの主な利点

E-Beam蒸着の固有のメカニズムは、マグネトロンスパッタリングなどの競合技術に比べていくつかの主要な利点をもたらします。

高い成膜速度とスループット

E-Beam蒸着は、スパッタリングよりもはるかに速く材料を蒸発させることができます。これにより、大量の部品を迅速に処理するのに理想的であり、大量生産におけるスループットを大幅に向上させます。

材料の多様性と費用対効果

このプロセスは、金属や誘電体化合物を含む非常に多くの材料と互換性があります。重要なのは、比較的安価な蒸発源材料を使用することであり、マグネトロンスパッタリングに必要なスパッタターゲットは、従来、製造がより複雑で高価です。

トレードオフと限界の理解

完璧な技術は存在しません。E-Beamの速度とコストにおける主要な利点には、理解しておくべき膜品質のトレードオフが伴います。標準的なE-Beam膜は、より遅く、より高エネルギーのプロセスで達成される性能に劣る場合があります。

膜密度と密着性

標準的なE-Beam蒸着における蒸発原子のエネルギーが比較的低いため、スパッタリングによって生成された膜と比較して、密度が低く、密着性が弱い膜になる可能性があります。これにより、堅牢性が低い、または内部応力が高い膜が生成される可能性があります。

純度と欠陥制御

効果的ではありますが、このプロセスは、非常に純粋な膜を生成することで知られるイオンビーム蒸着のような高度に制御された方法と比較して、より多くの不純物や構造的欠陥を膜に導入する可能性があります。

E-Beamの強化:イオンアシスト蒸着(IAD)の役割

標準プロセスの固有の限界を克服するために、E-Beamはしばしば、イオンアシスト蒸着(IAD)として知られるハイブリッドプロセスで二次イオンビームによって強化されます。

優れた密着性のための前処理

IAD設定では、成膜が始まる前にイオンビームが基板表面を衝撃します。これは原子レベルのクリーニングプロセスとして機能し、汚染物質を除去し、表面エネルギーを増加させ、その後の膜の密着性を劇的に向上させます。

より高密度で堅牢な膜の作成

イオンビームは成膜中にも使用できます。この連続的な衝撃は、成長する膜にエネルギーを加え、原子を密に圧縮します。その結果、内部応力が低く、光学特性が向上した、より高密度で堅牢、かつ安定したコーティングが得られます。

アプリケーションに適した選択をする

成膜方法を選択するには、技術の強みをプロジェクトの主要な目標と一致させる必要があります。

- 大量生産とコスト効率が主な焦点である場合:標準的なE-Beam蒸着は、高い成膜速度と安価なソース材料の使用により、優れた選択肢です。

- 耐久性のある高性能光学コーティングの作成が主な焦点である場合:イオンアシストE-Beam(IAD)は、E-Beamの速度とイオン衝撃による膜品質の利点を組み合わせるため、優れた方法です。

- 何よりも最大の膜純度と密度を達成することが主な焦点である場合:純粋なイオンビーム蒸着または高度なスパッタリング技術を検討する価値があるかもしれませんが、多くの場合、速度とスループットを犠牲にします。

これらの機能とトレードオフを理解することで、特定の性能と予算の目標を満たす適切な成膜プロセスを選択し、構成することができます。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 高い成膜速度 | 大量の部品を迅速に処理 | 大量生産の商業製造 |

| 材料の多様性 | 幅広い材料(金属、誘電体)に対応 | 多様なコーティング材料を必要とするアプリケーション |

| 費用対効果 | 比較的安価なソース材料を使用 | 厳しい予算制約のあるプロジェクト |

| IADによる強化 | イオンアシスト蒸着により、より高密度で堅牢な膜を生成 | 高性能で耐久性のある光学コーティング |

薄膜コーティングプロセスを強化する準備はできていますか?

電子ビーム蒸着は、高スループットで費用対効果の高いコーティングを実現するための強力なツールです。KINTEKでは、研究および生産ラボの厳しいニーズを満たすために、E-beamおよびイオンアシスト蒸着システムを含む高度なラボ機器の提供を専門としています。

当社の専門家が、光学、半導体、その他の先端材料など、お客様の特定のアプリケーションにおいて、速度、コスト、膜性能のバランスを取るための適切な構成を選択するお手伝いをいたします。

当社のソリューションがお客様のラボに精度、効率、信頼性をもたらす方法について、今すぐお問い合わせください。今すぐチームにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器