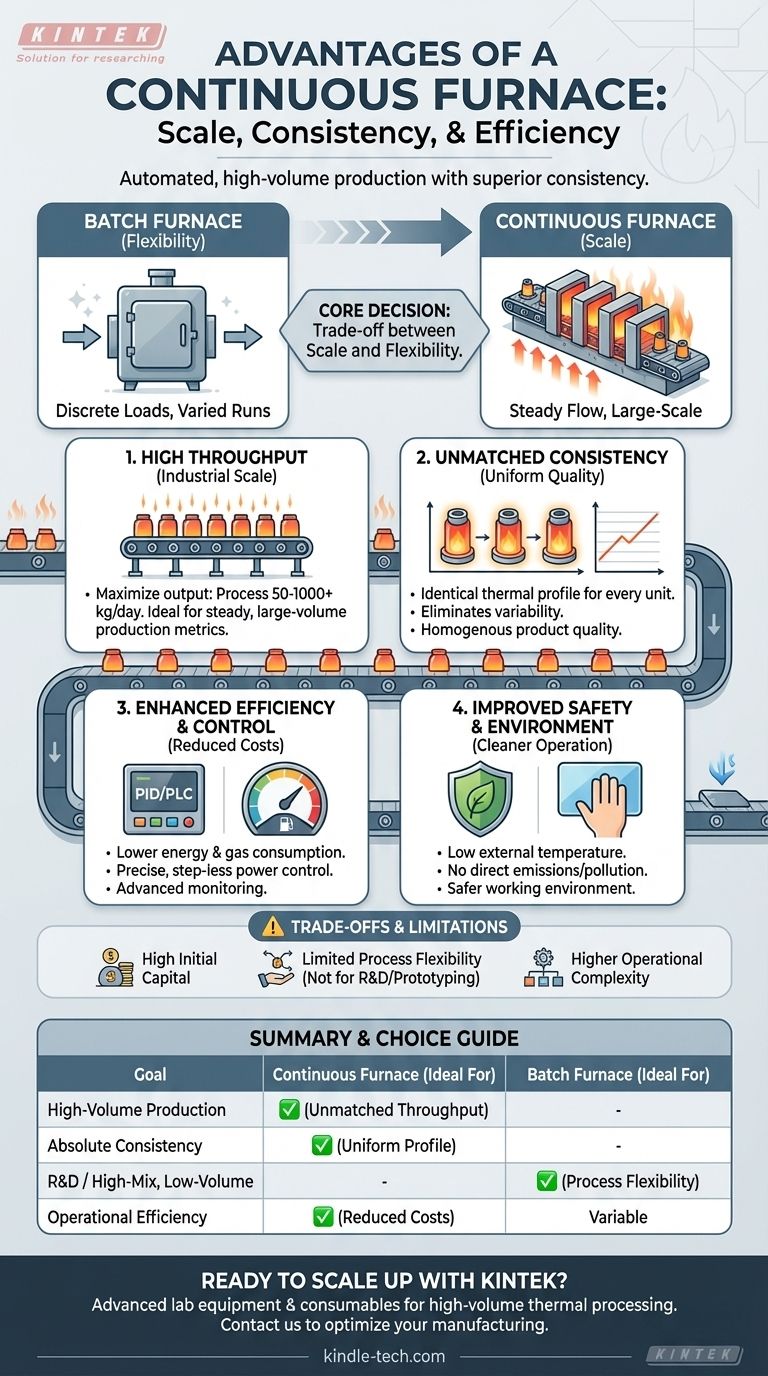

要するに、連続炉の主な利点は、優れたプロセスの均一性、高いスループット、およびより高い運用の効率性です。材料を個別のバッチで処理するバッチ炉とは異なり、連続炉はコンベヤーシステム上で材料を異なる温度ゾーンに移動させるため、大規模製造に理想的な安定した自動化された生産フローが可能になります。

連続炉とバッチ炉の主な決定は、スケールと柔軟性のトレードオフです。連続炉は、並外れた一貫性をもって単一製品を大量に生産するのに優れていますが、バッチ炉は、より小規模で多様な生産ロットに適しています。

連続処理の主な利点の詳細

連続炉は、自動化された大量生産のためにゼロから設計されています。その利点は、プロセスにプロセスをもたらすのではなく、静的な製品にプロセスをもたらすという、この基本的な設計原則から直接生まれます。

産業規模のための高いスループット

連続炉は産業の主力です。その設計は完全に生産量の最大化に焦点を当てており、一部のシステムでは1日あたり50kgから1,000kg以上の材料を処理できます。

これにより、生産量が重要なビジネス指標であり、完成品の安定した流れが必要な用途では、それが当然の選択肢となります。

比類のない製品の一貫性

各部品を同一の熱プロファイルを通して移動させることにより、連続炉はバッチシステムで一般的なプロセスのばらつきを排除します。これにより、すべてのユニットがまったく同じ処理を受けることが保証されます。

これは、材料を絶えず転がしてその全表面積を均一に露出させるロータリーチューブなどの方法によって達成されることがよくあります。その結果、品質管理の度合いが高い、より均質な製品が得られます。

プロセスの効率と制御の向上

連続システムは非常に効率的です。連続的な移動により、雰囲気処理中のガスの拡散が改善され、静的プロセスと比較してガスの消費量を大幅に削減できます。

さらに、これらは通常、最先端のプロセス制御を備えており、高性能PIDコントローラーとPLCを使用しています。これにより、ステップレスの電力制御、正確な温度監視、および高度に統合された安全インターロックが可能になり、これらすべてがエネルギー消費と運用コストの削減に貢献します。

安全性と環境プロファイルの改善

最新の連続炉は、クリーンで安全であるように設計されています。特に誘導または高度なマイクロ波技術を使用する多くの設計は、直接的な汚染や排出物を一切排出しません。

また、外部表面温度が低いため、オペレーターにとってより安全で快適な作業環境を作り出します。

トレードオフの理解:連続炉 vs. バッチ炉

強力ではありますが、連続炉はすべての作業に適したツールではありません。その特殊な性質には、投資する前に理解しておくべき特定の制限が伴います。

高い初期設備投資

主な欠点はコストです。複雑な搬送システム、洗練されたゾーン制御、および連続炉の巨大なサイズは、単純なバッチ炉と比較してはるかに大きな初期設備投資を意味します。

プロセスの柔軟性の欠如

連続炉は、特定のプロセスと製品に合わせて最適化されています。温度プロファイル、滞留時間、または製品寸法の変更は、しばしば大きな作業となります。

これにより、研究開発、プロトタイピング、またはパラメータが頻繁に変更される多品種少量生産には不向きです。

運用上の複雑さの増大

高いスループットをもたらす自動化は、操作と保守にもより高いレベルの技術的スキルを必要とします。コンベヤー速度のキャリブレーション、複数の温度ゾーンの管理、制御システムの保守は、基本的なバッチ炉に関連するタスクよりも複雑です。

アプリケーションに最適な選択をする

適切な炉技術の選択は、特定の生産目標に完全に依存します。主な目的を定義すると、答えは明確になります。

- 主な焦点が大量の標準化された生産である場合: 連続炉は、その比類のないスループットと自動化機能により、決定的な選択肢となります。

- 主な焦点がスケールでの絶対的な製品の一貫性と品質である場合: 連続炉の均一な加熱と制御された処理により、ばらつきが最小限に抑えられ、優れた製品が提供されます。

- 主な焦点がR&D、プロトタイピング、または少量の多様な製品の生産である場合: バッチ炉は、この種の作業に必要な本質的なプロセスの柔軟性と初期投資の低さを提供します。

結局のところ、生産量とプロセスの柔軟性というこの基本的なトレードオフを理解することが、目標に合った適切な熱処理技術を選択するための鍵となります。

要約表:

| 利点 | 主なメリット | 最適用途 |

|---|---|---|

| 高いスループット | 1日あたり50〜1000kg以上を処理 | 大規模な標準化された製造 |

| 製品の一貫性 | 全ユニットに均一な熱プロファイルを提供 | 品質のばらつきを最小限に抑える必要がある用途 |

| 運用の効率性 | エネルギーとガスの消費量の削減、高度なプロセス制御 | 長期的な運用コストの削減 |

| 安全性と環境 | 低い外部温度、直接的な排出物なし | よりクリーンで安全な作業環境 |

優れた一貫性と効率性で生産をスケールアップする準備はできましたか?

KINTEKは、大量の産業用熱処理向けに設計された連続炉を含む高度なラボ機器および消耗品の提供を専門としています。当社のソリューションは、競争力を維持するためにラボや生産ラインが必要とする比類のないスループットと正確な制御を提供します。

連続炉が製造プロセスを最適化し、ビジネスを前進させる方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 黒鉛真空連続黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉