熱処理とは、本質的に、金属を意図的に加熱・冷却し、その物理的および機械的特性を変化させる、高度に制御されたプロセスです。これは単一の技術ではなく、材料を硬くしたり、柔らかくしたり、耐久性を高めたり、内部応力を除去したり、特定の用途での全体的な性能を向上させるために使用される一連のプロセスです。

熱処理は、材料の最終特性を強力に制御できる不可欠な製造ツールです。しかし、この制御には、望ましい結果を達成するために慎重に管理しなければならない寸法歪みや表面損傷などの固有のリスクが伴います。

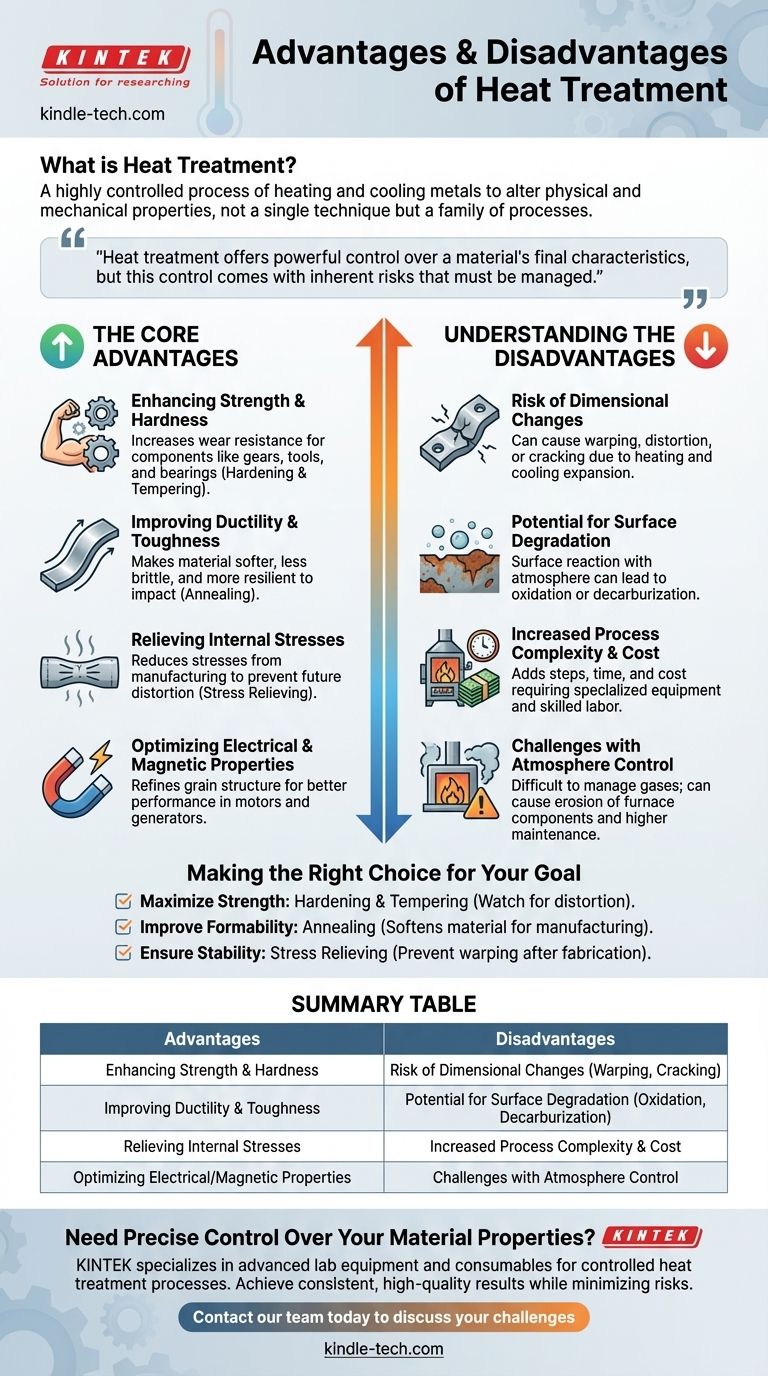

主な利点:材料特性の調整

熱処理を採用する主な理由は、原材料の状態では達成できない特定のエンジニアリング要件を満たすために、材料(最も一般的には鋼)を正確に変更することです。

強度と硬度の向上

焼入れ・焼戻しなどの熱処理プロセスにより、材料の強度と耐摩耗性が劇的に向上します。これは、大きな機械的応力に耐える必要があるギア、工具、ベアリングなどの部品にとって極めて重要です。

延性と靭性の改善

逆に、焼なましなどのプロセスにより、材料はより柔らかく、より延性(破損せずに曲げたり成形したりしやすい)になります。これにより材料の靭性が向上し、脆性が減少し、衝撃に対する耐性が高まります。

内部応力の除去

溶接、機械加工、熱間成形などの製造プロセスは、材料内に大きな内部応力を発生させます。材料の臨界温度より低い温度で行われる熱処理の一種である応力除去焼鈍は、これらの応力を低減または除去し、将来の歪みを防ぎ、部品の安定性を高めます。

電気的および磁気的特性の最適化

機械的変化を超えて、特定の熱処理は材料の結晶粒構造を洗練させ、特定の電気的または磁気的特性を向上させることもできます。これは、電気モーター、変圧器、発電機に使用される部品にとって不可欠です。

トレードオフとリスクの理解

利点は大きいですが、熱処理は精密なプロセスであり、制御を誤ると新たな問題が発生する可能性があります。これらの潜在的な欠点を理解することが、成功裏に適用するための鍵となります。

望ましくない寸法の変化のリスク

加熱と冷却という行為そのものが材料の膨張と収縮を引き起こします。加熱速度と冷却速度を正確に制御して管理しないと、反り、歪み、または亀裂が生じ、部品が使用できなくなる可能性があります。

表面劣化の可能性

高温では、金属の表面が大気と反応する可能性があります。これにより、粗いスケール状の表面(酸化)や、硬度と疲労寿命を損なう炭素などの重要な表面元素の損失(脱炭)が発生する可能性があります。

プロセスの複雑さとコストの増加

熱処理は、製造サイクルに工程、時間、コストを追加します。これには、特殊な炉、正確な温度と雰囲気の制御、熟練したオペレーターが必要であり、これらすべてが最終的な部品の費用に影響します。

雰囲気制御の課題

表面劣化を防ぐために制御された雰囲気を使用すること自体が、特有の課題をもたらします。ガスの使用を効果的に管理することは困難な場合があり、ガス自体が電気ヒーターエレメントなどの炉部品の侵食を引き起こし、メンテナンスコストの増加につながる可能性があります。

目標に応じた適切な選択

特定の熱処理プロセスを使用するという決定は、コンポーネントの最終的な目標によって推進される必要があります。

- 主な焦点が最大の強度と耐摩耗性である場合:焼入れ・焼戻しが適切な選択肢となる可能性が高いですが、潜在的な歪みを考慮する必要があります。

- 主な焦点が被削性または成形性の向上である場合:焼なましが解決策となります。材料を軟化させ、その後の製造工程を容易にするためです。

- 主な焦点が製造後の安定性を確保することである場合:応力除去焼鈍は、特に溶接や機械加工を多用した後、部品が時間とともに反るのを防ぐための重要なステップです。

結局のところ、熱処理を材料特性を調整するための戦略的なツールとして捉えることが、その完全なエンジニアリングの可能性を引き出す鍵となります。

要約表:

| 利点 | 欠点 |

|---|---|

| 強度と硬度の向上 | 寸法の変化のリスク(反り、亀裂) |

| 延性と靭性の改善 | 表面劣化の可能性(酸化、脱炭) |

| 内部応力の除去 | プロセスの複雑さとコストの増加 |

| 電気的/磁気的特性の最適化 | 雰囲気制御の課題 |

材料特性の正確な制御が必要ですか?

KINTEKは、制御された熱処理プロセスに必要な高度なラボ機器と消耗品を提供することを専門としています。工具の焼入れ、成形性のための焼なまし、重要な部品の応力除去のいずれであっても、当社のソリューションは、リスクを最小限に抑えながら、一貫した高品質の結果を達成するのに役立ちます。

当社の専門知識で貴社のラボの成功をサポートします。 当社のチームに今すぐお問い合わせいただき、特定の熱処理の課題についてご相談の上、お客様のニーズに最適な機器を見つけてください。

ビジュアルガイド