本質的に、鋼の焼戻しプロセスは4つの異なる段階に分けられ、それぞれが特定の温度範囲内で発生し、鋼の内部微細構造に独特の変化をもたらします。これらの段階は単なる任意の温度のマイルストーンではなく、焼入れ鋼の極端な硬度を、切望される靭性と延性に交換する冶金学的変態の予測可能なシーケンスを表しています。

焼戻しは、単一の加熱イベントとしてではなく、4つの微細構造段階を経る制御された旅として理解するのが最適です。どの「段階」で停止するかによって、硬度と靭性の最終的なバランスが決まり、鋼の特性を正確な工学的要件に合わせて調整することができます。

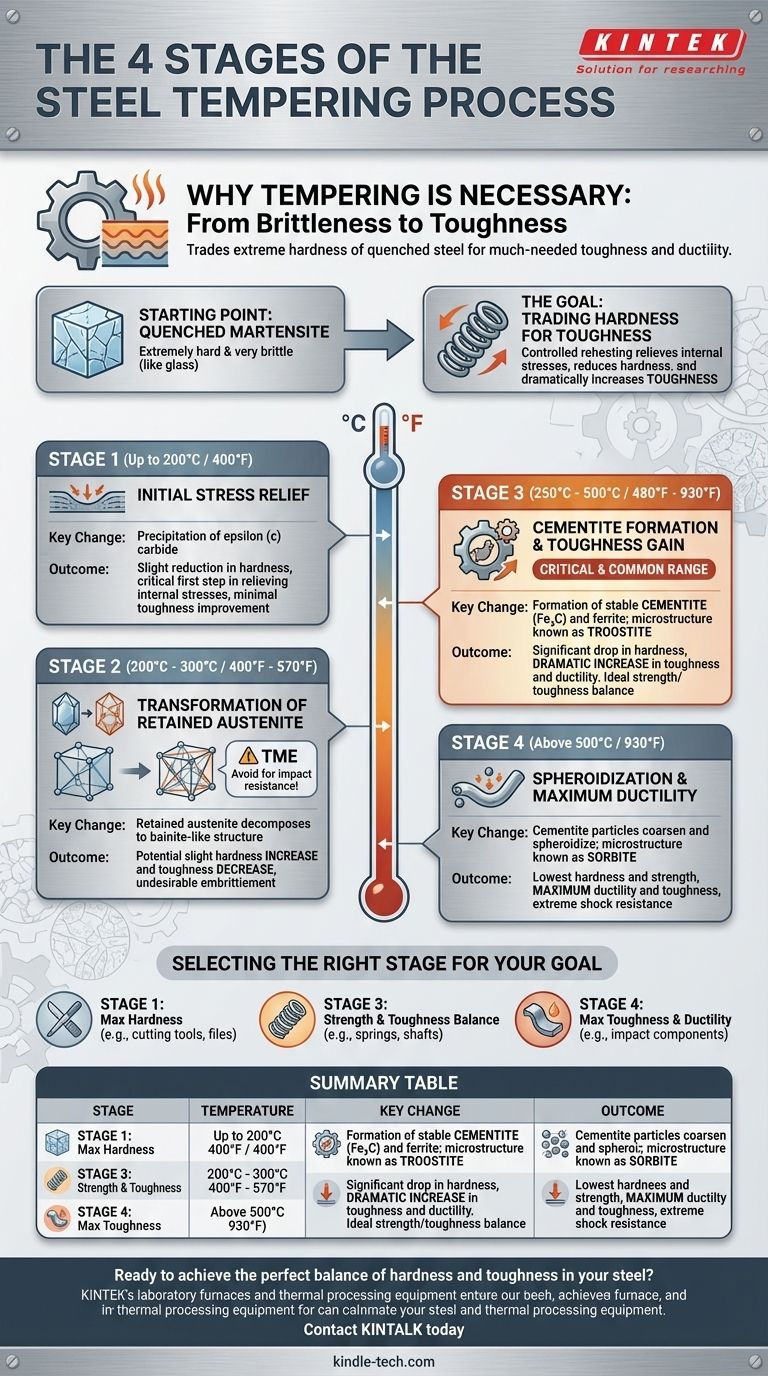

焼戻しが必要な理由:脆性から靭性へ

焼戻しの段階を理解するには、まず焼入れ直後の鋼の状態を理解する必要があります。それは極端な材料であり、有用であると同時に危険でもあります。

出発点:焼入れマルテンサイト

鋼を高温に加熱し、その後急速に冷却(焼入れ)すると、その原子構造はマルテンサイトと呼ばれる構成に閉じ込められます。

このマルテンサイト構造は非常に硬く、ガラスのように非常に脆いです。高い硬度は耐摩耗性には優れていますが、脆性があるため、衝撃や応力で粉砕されてしまうため、ほとんどの用途には使えません。

目標:硬度を靭性と交換する

焼戻しは、この脆いマルテンサイト鋼を変態点以下の温度に再加熱する制御されたプロセスです。

この再加熱により、閉じ込められた炭素原子は、より安定した構造に移動および再配置するのに十分なエネルギーを得ます。このプロセスは内部応力を緩和し、硬度を体系的に低下させながら、靭性(破壊せずにエネルギーを吸収し変形する能力)を劇的に向上させます。

焼戻しの4つの段階を解説

各段階は、温度範囲と主要な微細構造イベントによって定義されます。温度は概算であり、鋼の特定の合金成分に基づいて変動する可能性があります。

第1段階(200°C / 400°Fまで):初期応力除去

この最初の段階では、非常にひずんだマルテンサイト構造が緩和し始めます。イプシロン (ε) 炭化物として知られる非常に微細な炭化物粒子が析出し始めます。

これにより、硬度はわずかに低下しますが、焼入れ中に生じた内部応力を緩和する最初の重要なステップとなります。靭性の向上は最小限です。

第2段階(200°C - 300°C / 400°F - 570°F):残留オーステナイトの変態

焼入れ後、鋼の構造のすべてがマルテンサイトに変態しない場合があります。元の高温構造の一部であるオーステナイトが残留することがあります。

この温度範囲では、この残留オーステナイトはベイナイトに似た構造に分解します。この変態は、逆説的に硬度をわずかに増加させ、靭性を低下させる可能性があり、これは望ましくない影響であることがよくあります。

第3段階(250°C - 500°C / 480°F - 930°F):セメンタイト形成と靭性向上

これは、非常に多くの用途にとって最も重要で一般的な焼戻し範囲です。第1段階の不安定なイプシロン炭化物は、安定したセメンタイト (Fe₃C)粒子に置き換わります。

マルテンサイト構造は、フェライトと微細に分散したセメンタイトの強靭な複合材料に完全に分解します。この段階では、硬度が大幅に低下しますが、靭性と延性が劇的に向上します。ここで形成される微細構造は、歴史的にトルースタイトとして知られています。

第4段階(500°C / 930°F以上):球状化と最大延性

これらのより高い焼戻し温度では、セメンタイト粒子は粗大化し始め、板状または棒状の形状から小さな球状に変化します。これは球状化と呼ばれるプロセスです。

これにより、最低の硬度と強度が得られますが、最高の延性と靭性が得られます。この非常に延性のある構造は、歴史的にソルバイトと呼ばれ、絶対的な硬度よりも極端な耐衝撃性を必要とする用途に最適です。

トレードオフと落とし穴を理解する

焼戻しは解決策ですが、不注意な人を陥れる可能性のある複雑さがあります。これらの現象を理解することは、一貫した結果を達成するための鍵です。

焼戻しマルテンサイト脆性(TME)

「青色脆性」としても知られるこの現象は、第2段階の範囲(約250°C - 400°C / 480°F - 750°F)で焼戻しを行うときに発生します。

微細構造の特定の面に沿った炭化物の析出は、靭性の著しい損失につながります。このため、この温度範囲は、耐衝撃性を必要とする部品ではほとんどの場合避けられます。

硬度と靭性の曲線

この関係は逆曲線です。焼戻し温度を上げると、硬度は下降曲線を描き、靭性は上昇曲線を描きます。

エンジニアの目標は、特定の用途に必要な特性の最適な組み合わせを提供する曲線上の正確な点を見つけることです。

目標に応じた適切な焼戻し段階の選択

焼戻し温度の選択は、最終部品の意図された用途に完全にに基づいた、意図的な工学的決定です。

- 最大の硬度と耐摩耗性(例:切削工具、やすり)が主な焦点の場合:硬度を大幅に犠牲にすることなく応力を緩和するために、第1段階の低温焼戻しを使用します。

- 高い強度と良好な靭性のバランス(例:ばね、シャフト、構造用ボルト)が主な焦点の場合:第3段階で適切に焼戻しを行い、強靭で弾力性のあるトルースタイト構造を開発します。

- 最大の靭性と延性(例:激しい衝撃に耐える必要がある部品)が主な焦点の場合:第4段階で高温焼戻しを行い、軟らかく非常に成形性の高い球状化構造を実現します。

これらの段階を理解することで、単に手順に従うだけでなく、鋼の最終的な性能を正確に制御するための情報に基づいた決定を下すことができます。

要約表:

| 段階 | 温度範囲 | 主要な微細構造変化 | 主要な結果 |

|---|---|---|---|

| 第1段階 | 200°C (400°F)まで | イプシロン炭化物の析出 | 初期応力除去、わずかな硬度低下 |

| 第2段階 | 200°C - 300°C (400°F - 570°F) | 残留オーステナイトの分解 | 脆化の可能性 (TME) |

| 第3段階 | 250°C - 500°C (480°F - 930°F) | 安定したセメンタイト (Fe₃C) の形成 | 大幅な靭性向上、理想的な強度/靭性バランス |

| 第4段階 | 500°C (930°F)以上 | セメンタイトの球状化 | 最大の延性と耐衝撃性 |

あなたの鋼材で硬度と靭性の完璧なバランスを達成する準備はできていますか?

KINTEKでは、制御された焼戻しプロセスを実行するために必要な精密なラボ用炉および熱処理装置の提供を専門としています。第1段階の焼戻しを必要とする切削工具の開発であろうと、第4段階の処理を必要とする耐衝撃性部品であろうと、当社のソリューションは再現性のある結果に不可欠な精度と信頼性を提供します。

当社の専門家が、お客様の特定の冶金学的課題に最適な装置の選択をお手伝いします。お客様の研究所の熱処理ニーズについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド