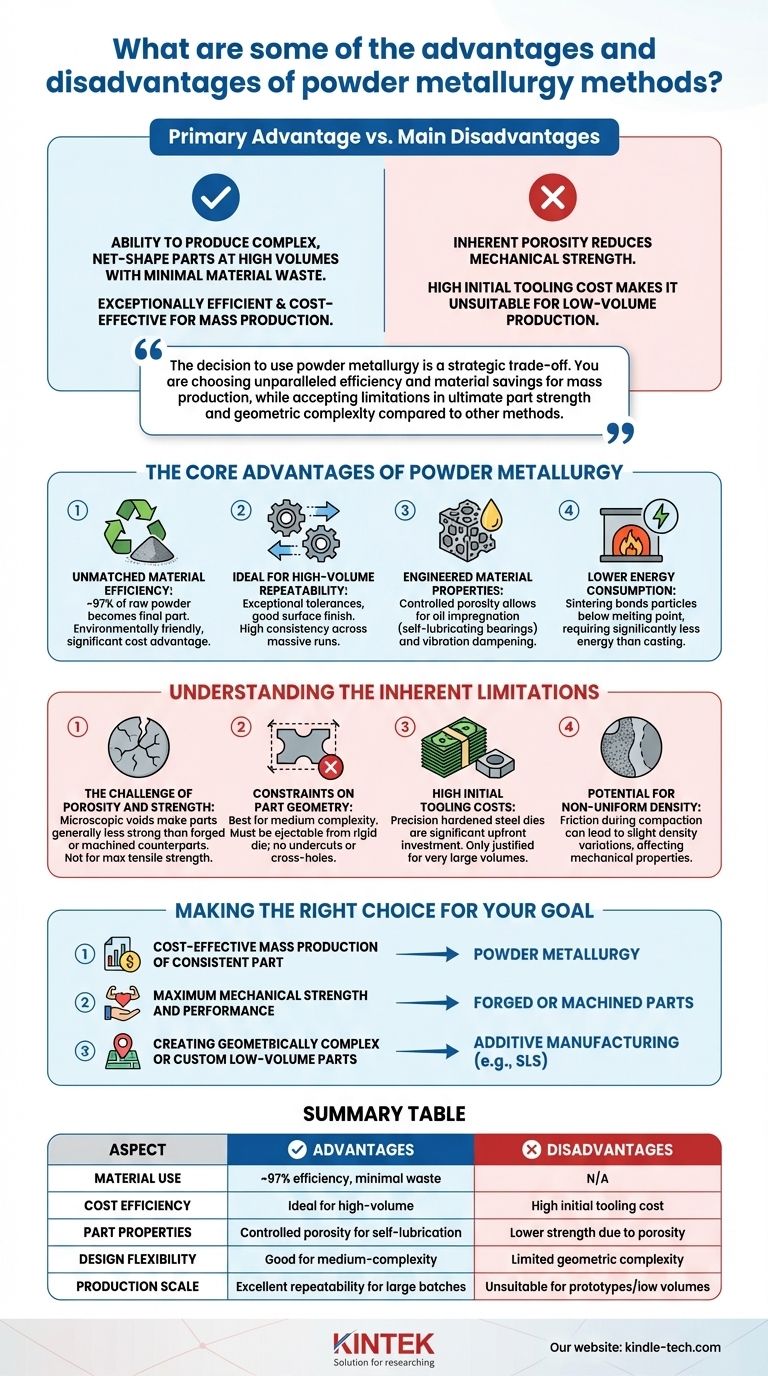

粉末冶金の主な利点は、複雑なニアネットシェイプ部品を大量に、材料の無駄を最小限に抑えて生産できることです。これにより、非常に効率的で費用対効果の高い製造プロセスとなります。しかし、主な欠点は、最終部品に固有の多孔性があり、機械的強度を低下させる可能性があることと、金型の初期費用が高いため、少量生産には不向きであることです。

粉末冶金を使用するという決定は、戦略的なトレードオフです。他の方法と比較して、究極の部品強度と幾何学的複雑さには限界があることを受け入れながら、大量生産における比類のない効率と材料節約を選択することになります。

粉末冶金の主な利点

粉末冶金(PM)は、機械加工や鍛造などの従来の工法では達成が難しい独自の利点の組み合わせを提供するため、重要な製造プロセスとなっています。

比類のない材料効率

PMの際立った利点は、廃棄物のレベルが信じられないほど低いことです。プロセスに入る原材料粉末の約97%が最終部品の一部となります。

このスクラップのほぼ排除により、環境に優しく「グリーン」な技術となり、特に高価な材料を使用する場合に大きなコスト上の利点をもたらします。

大量生産の再現性に最適

PMは、優れた公差と良好な表面仕上げで、同一部品を大量に生産することに優れています。

部品は金型で成形されるため、このプロセスは大規模な生産において高い再現性を提供し、最初の部品から最後の部品まで一貫性を保証します。これは自動車や航空宇宙などの産業にとって非常に重要です。

設計された材料特性

他のプロセスでは純粋な欠陥となる、PM部品の制御された多孔性は、設計上の利点となることがあります。

この多孔性により、オイル含浸が可能になり、メンテナンスがほとんど不要な自己潤滑性ベアリングが作成されます。また、PM部品に優れた振動減衰特性を与えます。

低エネルギー消費

プロセスの核となるのは焼結であり、金属粒子は材料の融点よりもはるかに低い熱で結合されます。

これは、鋳造のために金属を溶融するよりも大幅に少ないエネルギーで済み、コスト効率と環境への配慮にさらに貢献します。

固有の限界を理解する

強力なPMですが、万能な解決策ではありません。その限界は、プロセス自体の性質に直接関係しています。

多孔性と強度の課題

利点となり得る同じ多孔性は、弱点の主要な原因でもあります。材料内の微細な空隙は、PM部品が鍛造や機械加工によって作られた完全に緻密な部品よりも一般的に強度が低いことを意味します。

最大の引張強度または疲労抵抗を必要とする用途では、従来の工法が優れていることがよくあります。

部品形状の制約

粉末冶金は、中程度の複雑さの部品に最適です。原材料粉末は剛性のある金型で圧縮され、圧縮された「グリーン」部品は排出されなければなりません。

この基本的な要件は、アンダーカット、クロスホール、または部品が金型から取り出されるのを妨げるようなねじ山などの特徴を制限します。積層造形のようなより高度な方法では、はるかに大きな設計の自由度が得られます。

高い初期金型費用

粉末を圧縮するために使用される金型は、硬化鋼から非常に高い精度で作られなければなりません。

この金型はかなりの初期投資となります。この高コストは、非常に大量の生産量に分散される場合にのみ正当化されるため、PMは試作品や少量生産にはまったく不向きです。

不均一な密度の可能性

圧縮段階中、金属粉末と金型壁との間の摩擦が均一な圧力分布を妨げることがあります。これにより、部品全体にわずかな密度のばらつきが生じ、その機械的特性に影響を与える可能性があります。

目標に合った適切な選択をする

正しい製造プロセスを選択するには、その能力をプロジェクトの特定の優先事項と一致させる必要があります。

- 一貫した部品の費用対効果の高い大量生産が主な焦点である場合:粉末冶金は、高い材料利用率と優れた再現性により、優れた選択肢です。

- 最大の機械的強度と性能が主な焦点である場合:固体金属ビレットから作成された鍛造または機械加工部品が、一般的に優れた選択肢です。

- 幾何学的に複雑な部品やカスタムの少量部品の作成が主な焦点である場合:選択的レーザー焼結(SLS)のような積層造形方法は、部品あたりのコストは高いものの、はるかに適しています。

これらの主要なトレードオフを理解することで、粉末冶金が製造ニーズにとって最適な道であるかどうかを自信を持って判断できます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 材料使用 | 約97%の材料効率、最小限の廃棄物 | N/A |

| コスト効率 | 大量生産に最適 | 高い初期金型費用 |

| 部品特性 | 自己潤滑のための制御された多孔性 | 多孔性による機械的強度の低下 |

| 設計の柔軟性 | 中程度の複雑さのニアネットシェイプ部品に適している | 幾何学的複雑さの制限(アンダーカットなし) |

| 生産規模 | 大量生産における優れた再現性 | 試作品や少量生産には不向き |

大規模生産向けに高品質で費用対効果の高い部品が必要ですか? KINTEKは精密なラボ機器と消耗品を専門とし、粉末冶金のような効率的な製造プロセスを活用したオーダーメイドのソリューションを提供しています。耐久性のあるコンポーネントや特殊な工具が必要な場合でも、当社の専門知識は、お客様のラボのニーズに最適な性能と材料の節約を保証します。今すぐお問い合わせください。信頼性の高い大量生産ソリューションでお客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

よくある質問

- マグネトロンスパッタリングの効果とは?研究室向けに高品質で耐久性のある薄膜を実現

- 超低温フリーザーでの温度追跡はどのように管理されていますか?基本的なチャートからスマートアラートまで

- バイオマスの利点は何ですか?廃棄物と作物から再生可能エネルギーを解き放つ

- 高温焼結法とは?高度な熱処理で強度と耐久性を向上させる

- 薄膜回路とは何ですか?比類のない小型化と高周波性能を実現

- 最も一般的に使用されているIR分光計の種類は何ですか?FTIR技術の力を発見する

- GO合成におけるマグネチックスターラーの役割とは?修正ハンマー法成功のための精密制御

- 急速冷却装置はアクチノイド元素をどのように安定化させるのか?高度な原子力廃棄物処理の習得