要するに、粉末焼結とは、金属またはセラミックの粉末を固体の凝集した物体に変える製造プロセスです。これは、成形された形状に熱を加え、材料の融点よりわずかに低い温度まで上げて粉末粒子を結合させることで実現されます。この原子レベルでの結合が、最終的な部品に強度と密度を与えます。

焼結の核心的な原理は単純です。材料を固体にするために溶かす必要はありません。熱と場合によっては圧力を注意深く制御することで、個々の粉末粒子を強力で機能的な部品に融合させることができ、従来の鋳造や機械加工に代わる強力な選択肢となります。

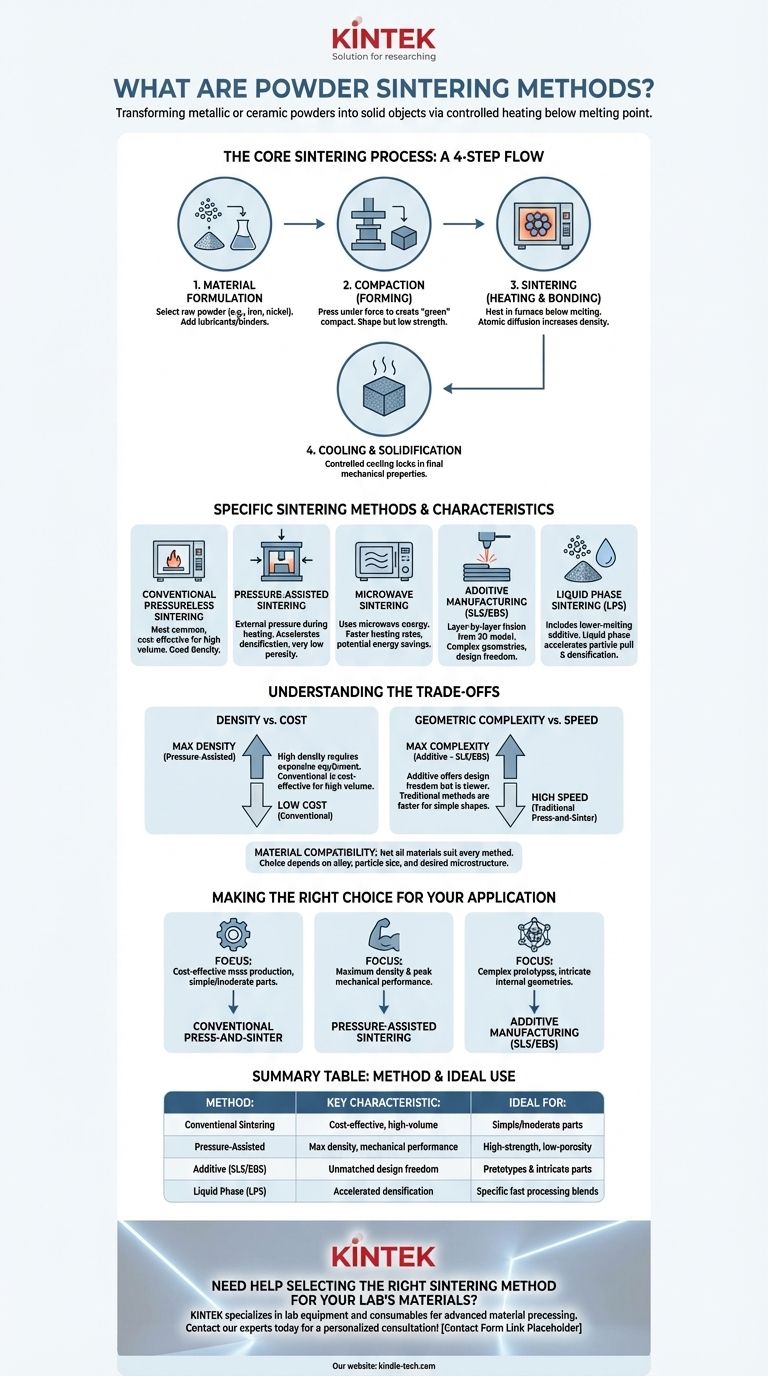

焼結の核心プロセス:段階的な内訳

ほぼすべての焼結法は、基本的な多段階プロセスに基づいて構築されています。この核心的な順序を理解することが、より専門的な技術がどのように機能するかを把握するための鍵となります。

ステップ1:材料の調合

プロセスは、生の粉末の選択と準備から始まります。鉄、ニッケル、銅、モリブデンなどの金属の選択は、部品の最終的な特性を直接決定します。

多くの場合、次の段階での粉末の流れと圧縮を改善するために、潤滑剤や結合剤が混合されます。

ステップ2:圧縮(「グリーン」部品の成形)

準備された粉末混合物は金型に装填され、かなりの力で圧縮されます。これが加圧成形の最も一般的な方法です。

このステップにより、「グリーン」コンパウンドと呼ばれる脆い焼結前の物体が作成されます。これは目的の形状を持っていますが、完成した部品の最終的な強度と硬度には欠けています。

ステップ3:焼結(加熱と結合)

グリーン部品は雰囲気制御炉に移され、加熱されます。温度は材料の融点よりわずかに低いところまで上昇させられます。

この高温で、原子拡散が加速されます。粒界拡散や表面拡散などのメカニズムを通じて、粒子は接触点で結合し始め、気孔率を減少させ、部品の密度を増加させます。

ステップ4:冷却と固化

焼結温度で一定時間保持された後、部品は制御された方法で冷却されます。これにより、最終的な機械的特性が固定された単一の統一された塊として固化します。

特定の焼結法の詳細

核心的なプロセスは一貫していますが、異なる材料、密度、用途に合わせて最適化するためにいくつかの異なる方法が開発されてきました。

従来の無加圧焼結

これは最も一般的で簡単な方法であり、上記で説明した正確な4段階プロセスに従います。超高密度が主要な要件ではない部品の大量生産に非常に効果的です。

加圧焼結

このカテゴリの方法は、加熱段階中に外部圧力を加えます。力と熱の組み合わせにより、緻密化が劇的に加速され、非常に低い気孔率と優れた機械的特性を持つ部品が生成されます。

マイクロ波焼結

従来の炉の代わりに、この技術はマイクロ波エネルギーを使用して材料を加熱します。これにより、はるかに速い加熱速度と潜在的に低いエネルギー消費につながる可能性があり、活発な開発分野となっています。

積層造形法(SLS & EBS)

選択的レーザー焼結(SLS)や電子ビーム焼結(EBS)のような技術は革新的です。これらは高エネルギービームを使用して、3Dモデルから直接、粉末材料を層ごとに焼結します。

これらの方法は、圧縮と焼結のステップを効果的に組み合わせ、従来の金型圧縮では製造不可能な極めて複雑な形状の作成を可能にします。

液相焼結(LPS)

LPSは、粉末ブレンドに融点の低い二次材料が含まれるバリエーションです。加熱中にこの二次材料が溶融し、液相を形成します。これにより、毛細管現象を通じて一次固体粒子がより迅速かつ効果的に引き寄せられ、緻密化が加速されます。

トレードオフの理解

焼結法を選択するには、競合する優先順位のバランスを取る必要があります。単一の技術が普遍的に優れているわけではなく、最適な選択はプロジェクトの目標に完全に依存します。

密度 vs. コスト

加圧焼結のような方法は、非常に高密度の部品を製造しますが、より複雑で高価な設備が必要です。従来の焼結は、完璧ではないが十分な密度が許容される大量生産において、より費用対効果が高いです。

幾何学的複雑さ vs. 速度

SLSのような積層造形法は、複雑な部品を作成するための比類のない設計の自由度を提供します。しかし、比較的単純な形状を何千個も生産する場合、従来のプレス焼結の方がはるかに高速で安価です。

材料適合性

すべての材料がすべての方法に均等に反応するわけではありません。特定の合金、粒子サイズ、および望ましい最終微細構造によって、ある技術には適していても、別の技術では処理が難しい材料があります。

用途に合った適切な選択

最終的な目標が焼結法の選択を導くはずです。

- 費用対効果の高い、単純から中程度の複雑さの部品の大量生産が主な焦点である場合: 従来のプレス焼結は、業界標準である理由があります。

- 最高の密度と最高の機械的性能を達成することが主な焦点である場合: 加圧焼結は、ほぼ完全に緻密な部品を作成するための最も直接的な方法です。

- 複雑なプロトタイプや複雑な内部形状を持つ部品を作成することが主な焦点である場合: SLSやEBSのような積層造形法は、比類のない設計の自由度を提供します。

これらの異なる経路を理解することで、最適な効率で目的の材料特性を達成するための正確な製造プロセスを選択することができます。

要約表:

| 方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 従来の焼結 | 費用対効果が高く、大量生産向け | 単純から中程度の複雑さの部品 |

| 加圧焼結 | 最高の密度と機械的性能 | 高強度、低気孔率の部品 |

| 積層造形(SLS/EBS) | 複雑な形状に対する比類のない設計の自由度 | プロトタイプおよび複雑な部品 |

| 液相焼結(LPS) | 低融点添加剤による緻密化の加速 | 迅速な処理を必要とする特定の材料ブレンド |

研究室の材料に適した焼結法の選択でお困りですか?

KINTEKは、高度な材料加工に必要な研究室設備と消耗品の提供を専門としています。新しい合金の開発であろうと、高性能セラミック部品の製造であろうと、当社の専門知識が最適な結果を達成するお手伝いをいたします。お客様のプロジェクト要件についてご相談いただき、研究室のニーズに最適なソリューションを見つけましょう。

今すぐ専門家にお問い合わせください。個別相談を承ります!

ビジュアルガイド