はい、スパッタリングは根本的に真空に依存する成膜プロセスです。しかし、真空の役割は単に空気を除去するだけではありません。プロセスは、清浄な環境を確保するために高真空を作り出すことから始まり、その後、実際の成膜を可能にするために特定の低圧スパッタリングガスが導入されます。

スパッタリングにおける真空の主な目的は2つあります。1つ目は、基板とターゲットのために超クリーンで汚染のない環境を作り出すこと、2つ目は、スパッタリングを行うためにイオン化できる特定のガスの制御された低圧雰囲気を提供することです。

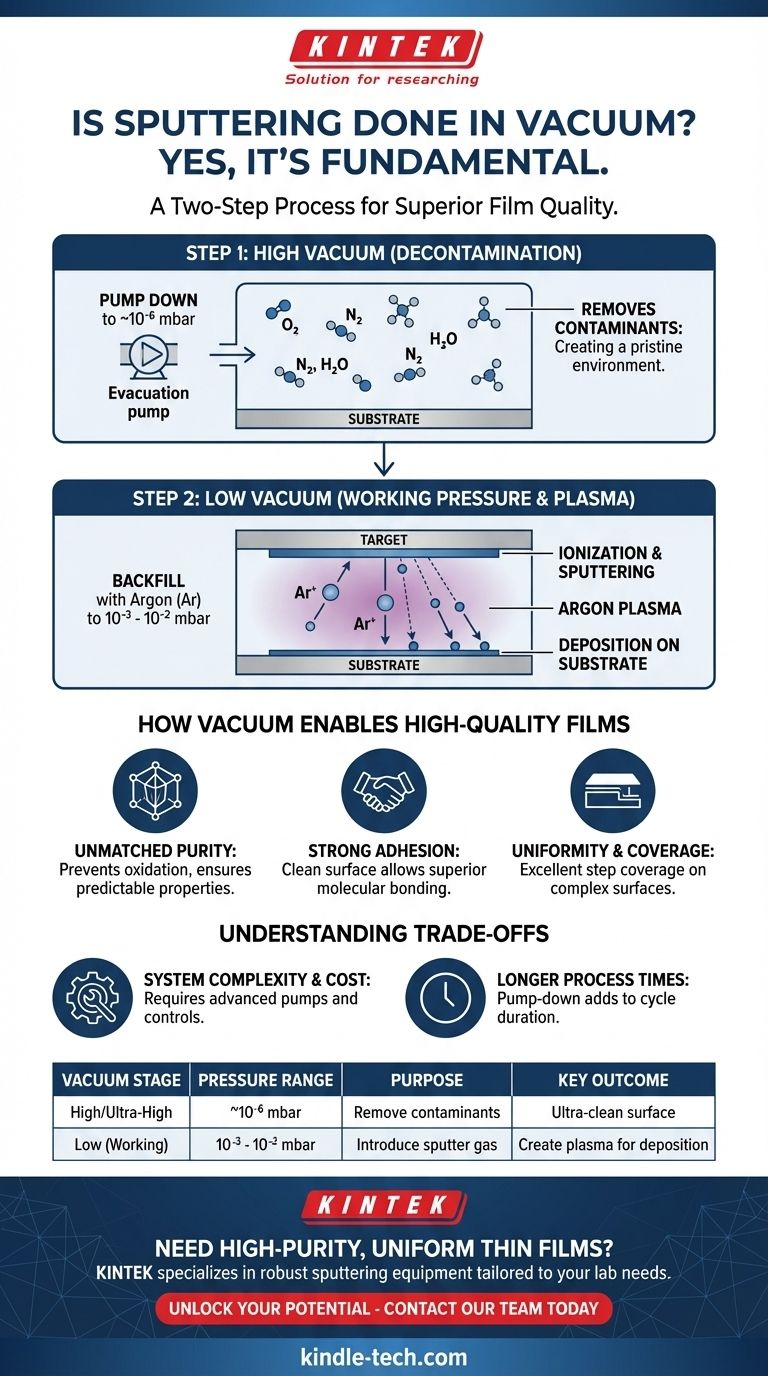

スパッタリングにおける真空の二重の役割

スパッタリングを理解するには、真空を単一の状態としてではなく、2段階プロセスの重要な部分として捉える必要があります。各ステップでは、特定の理由で異なるレベルの真空が使用されます。

ステップ1:超クリーンな環境の実現

成膜が行われる前に、チャンバーは高真空または超高真空状態、通常10⁻⁶ mbar以下に排気されます。

ここでの目標は汚染除去です。このプロセスにより、成膜を妨げたり、不純物を引き起こしたり、最終的な膜に不要な化合物形成を引き起こしたりする可能性のある、酸素、窒素、水蒸気などの活性な大気ガスが除去されます。

これは、塗装前に表面を細心の注意を払って洗浄し、下準備をするようなものだと考えてください。このステップがなければ、成膜された膜は品質が低く、基板に適切に密着しません。

ステップ2:制御されたプロセス雰囲気の作成

チャンバーがきれいになったら、高純度の不活性スパッタガス(最も一般的にはアルゴン)が充填されます。

これにより、圧力がわずかに上昇し、低真空範囲、通常10⁻³から10⁻² mbarになります。これが「動作圧力」です。

この制御されたガス雰囲気は、プロセスを可能にする媒体であるため不可欠です。高電圧が印加され、スパッタガス原子がイオン化されてプラズマになります。これらのイオンはターゲット材料に加速され、原子をはじき出し、それが基板に移動してコーティングを形成します。

真空がどのように高品質な膜を可能にするか

真空環境の慎重な管理は、薄膜成膜技術としてのスパッタリングの主要な利点に直接関係しています。

比類のない純度の確保

まず他のほとんどすべてのガスを除去することで、プロセスはターゲットと基板と相互作用する唯一の原子が不活性スパッタガスとターゲット材料自体からのものであることを保証します。これにより、酸化やその他の汚染が防止され、予測可能な特性を持つ高純度膜が得られます。

強力な密着性の促進

初期の高真空段階は、分子レベルで基板表面を効果的に「洗浄」します。スパッタされた原子が到着すると、完全にきれいな表面に着地するため、非真空法では不可能な、はるかに強力で耐久性のある結合が形成されます。

均一性と被覆率の実現

低圧の動作雰囲気は、スパッタされた原子に長い「平均自由行程」を提供します。これは、ターゲットから基板まで衝突が少なく移動できることを意味し、非常に均一なコーティングにつながります。この環境は、複雑な非平面表面を均一にコーティングできる優れた段差被覆性も可能にします。

トレードオフの理解

強力である一方で、洗練された真空システムへの依存は、特定の課題と限界をもたらします。

システムの複雑さとコスト

スパッタリングシステムは、熱蒸着などの他の成膜技術よりも複雑です。高真空と低真空の両方の状態を達成および制御するには、高度なターボ分子ポンプまたはクライオポンプ、精密なガス流量コントローラ、および洗練されたゲージが必要であり、これにより機器のコストとメンテナンス要件が増加します。

長い処理時間

各実行前にチャンバーを高真空まで排気するのに必要な時間(「排気時間」として知られる)は、総プロセスサイクルに追加されます。これにより、スパッタリングは、真空要件が厳しくない技術と比較して、より遅い方法になる可能性があります。トレードオフは、スループットが低い代わりに、より高い品質と再現性です。

目標に合った適切な選択をする

真空プロセスは、スパッタリングを高性能技術にするものです。この知識を使用して、それがプロジェクトのニーズと一致するかどうかを判断してください。

- 膜の純度、密度、および特定の化学量論が主な焦点である場合:真空プロセスが欠陥を引き起こし材料特性を変化させる反応性汚染物質を除去するため、スパッタリングが理想的です。

- 基板への強力な密着性が主な焦点である場合:高真空段階で準備された超クリーンな表面は、耐久性と信頼性の高いコーティングのための優れた結合を保証します。

- 複雑な形状のコーティングや高い均一性が主な焦点である場合:スパッタリングにおける制御された低圧環境は、優れた膜厚均一性と段差被覆性を提供します。

- 単純な材料の迅速で低コストの成膜が主な焦点である場合:より単純な真空ニーズとより速い速度を持つが、膜の品質と構造の制御が劣る熱蒸着などの代替案を検討することができます。

最終的に、薄膜の精度、純度、および完全性が、生の成膜速度よりも重要である場合、スパッタリングは決定的な選択肢となります。

要約表:

| 真空段階 | 圧力範囲 | 目的 | 主な結果 |

|---|---|---|---|

| 高/超高真空 | 〜10⁻⁶ mbar以下 | 汚染物質(O₂、N₂、H₂O)の除去 | 超クリーンな基板およびターゲット表面 |

| 低真空(動作圧力) | 10⁻³から10⁻² mbar | 不活性スパッタガス(例:アルゴン)の導入 | 制御された原子成膜のためのプラズマ生成 |

研究や生産のために高純度で均一な薄膜が必要ですか?

制御された真空環境は、スパッタリングが提供する優れた膜品質、強力な密着性、および精密な化学量論を達成するための鍵です。KINTEKでは、お客様の特定の実験室のニーズに合わせて調整された堅牢なスパッタリング装置と消耗品の提供を専門としています。

当社の専門家が、お客様の薄膜アプリケーションの可能性を最大限に引き出すお手伝いをいたします。

今すぐ当社のチームにお問い合わせください。当社のソリューションがお客様の成膜プロセスをどのように強化し、信頼性のある再現可能な結果を保証できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 高粘度油の撹拌装置にはどのような重要な考慮事項がありますか?無溶媒触媒還元を最適化する

- 焼成と焼結のプロセスにはどのような共通点がありますか?主な共通の熱原理を解説

- バイオオイルの主成分は何ですか?それは単一の化学物質ではなく、複雑な混合物です

- バイオマスブリケットとペレットの違いは何ですか?暖房システムに最適な燃料を選びましょう

- GO-PANIナノコンポジットの合成において、精密実験用乾燥オーブンの役割は何ですか?材料の完全性を保護する

- 光触媒によるCr(VI)還元における連続磁気攪拌操作の目的は何ですか? 効率の最適化

- ULTフリーザーはどのようにして均一な温度を維持するのですか?高度な冷却で安定したサンプル保管を実現

- セラミック焼結とは? 緻密で強固な材料を生成するための高温プロセス