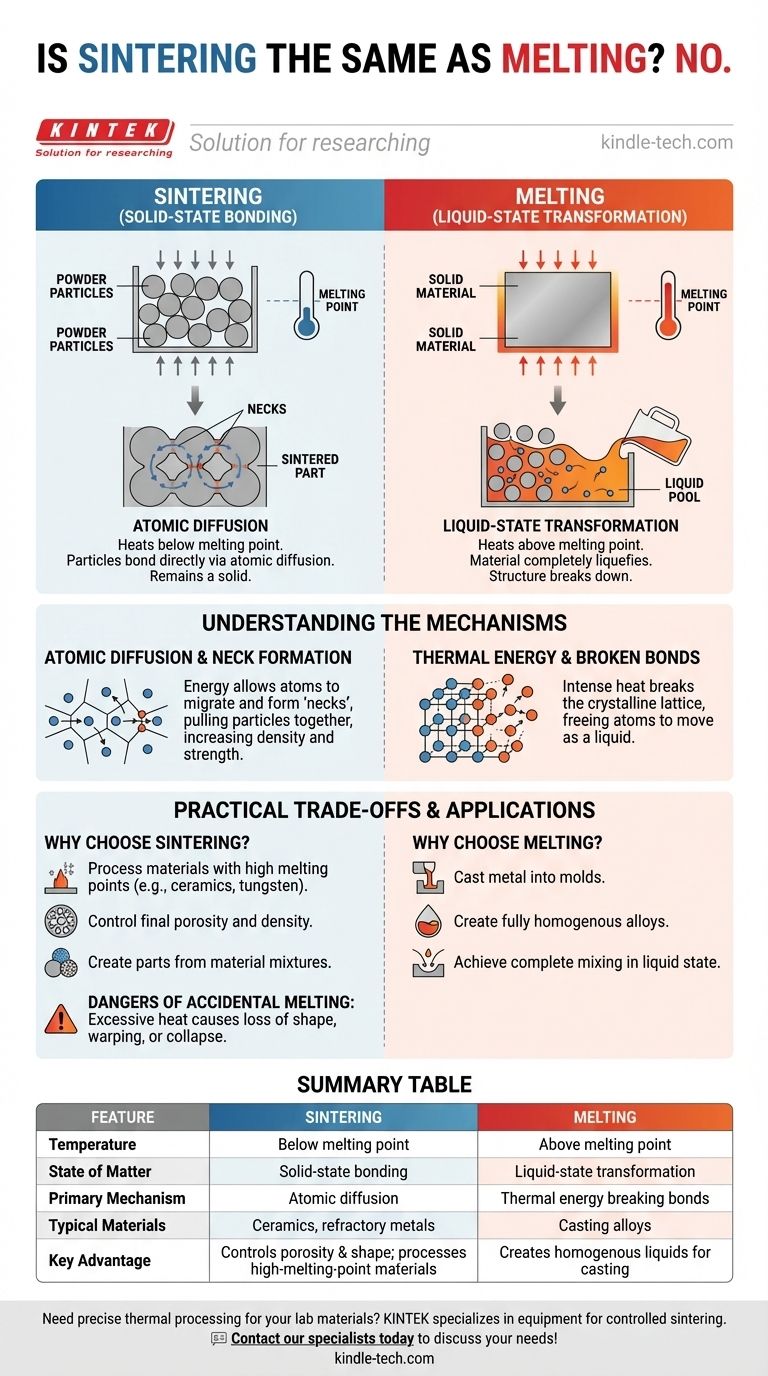

いいえ、焼結は溶解とは根本的に異なります。どちらのプロセスも材料を固化させるために高温を使用しますが、それらは決定的な閾値の反対側で機能します。焼結は、粉末状の材料を融点未満に注意深く加熱し、個々の粒子が固体状態を保ったまま融合するようにします。対照的に、溶解は材料を融点を超えて加熱し、完全に液体へと相変化させます。

核心的な違いは物質の状態にあります。焼結は原子拡散によって駆動される固相結合プロセスであり、溶解は材料の固体構造を完全に破壊する液相変態です。

核心的な違い:物質の状態

違いを理解するためには、まず各プロセスが材料の物理的状態をどのように扱うかを見る必要があります。

焼結:固相プロセス

焼結は、しばしば「グリーンボディ」と呼ばれる圧縮された粉末の塊から始まります。

熱が加えられますが、温度は材料の融点未満に保たれるように厳密に制御されます。

材料が液体になることはありません。代わりに、粒子同士が直接結合し、それらの間の空隙(多孔質)が徐々に減少し、部品全体の密度と強度が向上します。

溶解:液相プロセス

溶解には、材料が融点に達するか、それを超えるまで加熱することが含まれます。

この高いレベルの熱エネルギーは、固体に固定構造を与える原子結合を克服し、完全に液体への相転移を引き起こします。

溶解の最終結果は成形された部品ではなく、鋳造などの他のプロセスで使用できる均質な無定形の液体です。

根本的なメカニズムの理解

この違いの「理由」は、原子レベルで何が起こっているかにあります。

焼結が粒子を融合させる方法

焼結の駆動力は原子拡散です。粉末材料が加熱されると、その原子はより活発になります。

このエネルギーにより、原子は個々の粒子が接触する境界を横切って移動し、それらの間に小さな「ネック」またはブリッジを形成します。

時間が経つにつれて、これらのネックが成長し、粒子を互いに引き寄せ、緩い粉末から強固な固体塊を作り出します。このプロセスを加速するために圧力が加えられることもあります。

溶解が液体を生成する方法

溶解は、その目的を達成するために完全に熱エネルギーに依存しています。

熱が非常に激しくなり、固体にその形状を与える結晶格子を完全に破壊します。

これらの結合が一度破壊されると、原子は自由に移動できるようになり、その結果、材料は液体の流動的な特性を持ちます。

実際的なトレードオフの理解

これらのプロセスの選択は、材料と望ましい結果に完全に依存します。それらを混同することの結果は重大なものになる可能性があります。

なぜ焼結を選ぶのか?

焼結は、タングステンやセラミックスなど、融点が非常に高い材料を加工するための頼りになる方法です。これらの材料は、溶解させることが非現実的であるか、法外な費用がかかるためです。

また、最終部品の特性(特定の設計されたレベルの多孔質性の作成など)を独自に制御することもできます。

最後に、液体状態で適切に合金化されない材料の混合物から部品を作成することを可能にします。

偶発的な溶解の危険性

焼結における最も一般的な失敗は、過剰な熱を加えることです。温度が融点をわずかでも超えると、材料は液化し始めます。

これにより、部品が形状を失ったり、反ったり、崩壊したりする可能性があります。

局所的な部分的な溶解でさえ、部品の内部構造と機械的完全性を損なう可能性があります。このため、あらゆる焼結操作において正確な温度制御が絶対に不可欠です。

アプリケーションに最適な選択をする

望ましい製造結果や材料科学の結果を達成するためには、正しい熱プロセスを選択することが不可欠です。

- セラミックスや難治性金属などの高温粉末から部品を作成することに主な焦点を当てている場合: 焼結は、完全な液化に伴う莫大なエネルギーコストと課題を回避できるため、正しいプロセスです。

- 金属を鋳型に鋳造したり、完全に均質な合金を作成したりすることに主な焦点を当てている場合: 必要な液相を得て注型し、完全に混合するためには溶解が必要です。

- 部品の最終密度と多孔質性を制御することに主な焦点を当てている場合: 焼結は、溶解や鋳造では不可能な方法でこれらの特性を正確に制御できます。

結局のところ、固相融合と液相変態のこの違いを理解することが、熱処理を習得するための鍵となります。

要約表:

| 特徴 | 焼結 | 溶解 |

|---|---|---|

| 温度 | 融点未満 | 融点超 |

| 物質の状態 | 固相結合 | 液相変態 |

| 主なメカニズム | 原子拡散 | 結合を破壊する熱エネルギー |

| 一般的な材料 | セラミックス、難治性金属 | 鋳造合金 |

| 主な利点 | 多孔質性と形状を制御、高融点材料を加工 | 鋳造のために均質な液体を生成 |

実験室材料に正確な熱処理が必要ですか?

焼結と溶解の決定的な違いを理解することは、セラミックス、金属、粉末材料で成功裏の結果を得るために不可欠です。KINTEKは、制御された焼結プロセスや高温用途に必要な実験装置や消耗品の専門家です。

当社の専門家が、お客様の部品の目的の密度、強度、特性を達成するための適切なソリューションを選択するお手伝いをいたします。

当社の熱処理スペシャリストに今すぐお問い合わせいただき、お客様の特定の実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

よくある質問

- 実験室用強制循環式乾燥オーブンは、三元ナノコンポジット製品をどのように処理しますか?ナノ構造の完全性を確保する

- ロータリーエバポレーターのプロセスとは?効率的で低温での溶媒留去をマスターする

- サブアーク炉と電気アーク炉の違いは何ですか?適切な製錬(Smelting)と溶解(Melting)技術の選択

- 熱分解油の将来的な展望は?持続可能な燃料と化学品の主要原料

- 熱分解に必要な設備は何ですか?成功するプラントのための4つのコアコンポーネント

- 黒鉛の熱的特性とは?極限の熱管理を極める

- 薄膜分子蒸留の原理は何ですか?熱に敏感な化合物の保存と精製

- フィルターが適切に機能しているかを知るには?水の安全性を確認するための決定版ガイド