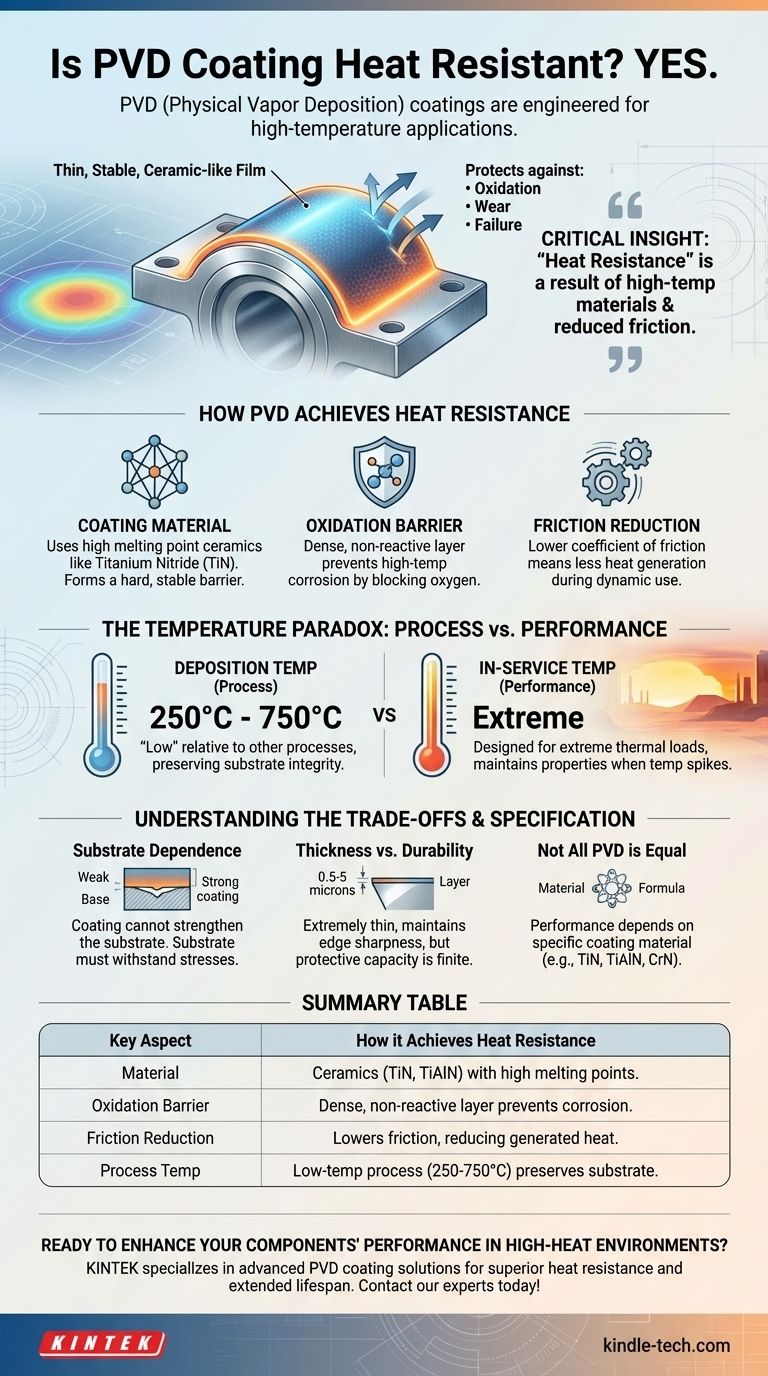

簡単に言えば、はい。物理気相成長(PVD)コーティングは高い耐熱性を持つように設計されており、高温用途で頻繁に使用されます。このプロセスは、分子レベルで薄いセラミックのような膜を生成し、これは硬いだけでなく、非常に安定しているため、工業用切削などの高温環境で下地材料を酸化、摩耗、破損から保護することができます。

重要な洞察は、PVDの「耐熱性」は単一の特性ではないということです。これは、特定の高温材料を使用することと、使用中の発熱を低減する摩擦を低減するプロセスの結果です。

PVDがいかにして耐熱性を実現するか

PVDコーティングされた部品の熱性能は、コーティング材料固有の特性と、それが部品システム全体に与える影響の組み合わせから生まれます。

コーティング材料の役割

PVDは単一の材料ではなくプロセスです。最終製品の耐熱性は、主に堆積される材料、多くの場合窒化チタン(TiN)のようなセラミックによって決定されます。

これらの材料は、高い融点、化学的安定性、高温での硬度により選ばれ、基材を保護するバリアを形成します。

高温酸化の防止

高温では、ほとんどの金属は空気中の酸素と反応し、酸化(腐食)や劣化を引き起こします。

PVDコーティングは非常に高密度で不活性です。これらは、酸素が基材材料に到達するのを防ぐ安定したバリアを形成し、この高温腐食を劇的に遅らせます。

摩擦熱の発生の低減

切削工具やエンジン部品などの動的用途では、摩擦によってかなりの量の熱が発生します。

PVDコーティングは摩擦係数を大幅に低減します。この「潤滑性」は、そもそも発生する熱が少なくなることを意味し、工具や部品がより低温で動作し、熱応力下での寿命が延びることを可能にします。

温度のパラドックス:プロセス対性能

PVDが「低温」プロセスであると同時に「高い耐熱性」を持つと聞くと混乱するかもしれません。この区別を理解することが重要です。

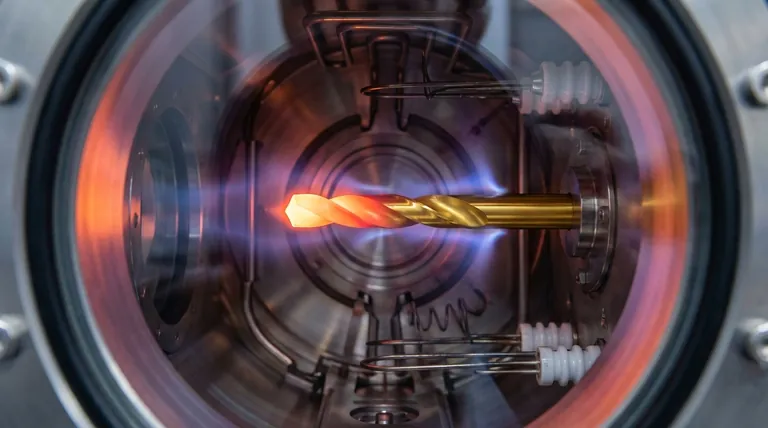

成膜温度(250°C~750°C)

PVDプロセス自体は、通常250°Cから750°Cの高温の真空チャンバー内で行われます。これは、コーティング材料を蒸発させ、部品の表面に強固で密な結合を形成させるために必要です。

なぜこれが「低温」プロセスなのか

この温度範囲は、1000°Cを超えることがある化学気相成長(CVD)などの他のコーティングプロセスと**比較して**低いと考えられています。

PVDの低いプロセス温度は大きな利点です。なぜなら、多くの鋼や合金の変態温度を下回るからです。これは、熱処理済みの完成部品を軟化させたり、基本的な構造的完全性を変更したりすることなく、適用できることを意味します。

使用中の耐熱性

完成したPVDコーティングは、極端な熱負荷を伴う用途で確実に機能するように設計されています。「高温切削」や「蒸発」に対する耐性は、使用中に表面温度が急上昇しても、保護特性を維持することを意味します。

トレードオフの理解

PVDは強力ですが、特定の限界を持つ表面処理であり、成功裏の適用を検討する上で極めて重要です。

基材への依存性

PVDコーティングは、下にある材料をそれ以上強くすることはできません。コーティングは表面を保護しますが、部品の本体は依然として用途の機械的および熱的応力に耐える必要があります。

基材材料が熱で軟化、変形、または溶融した場合、コーティングもそれに伴って破損します。

コーティングの厚さと耐久性

PVDコーティングは非常に薄く、通常0.5~5ミクロンです。これは切削刃の鋭さを維持する上での利点ですが、保護能力には限界があることも意味します。

これらは摩耗や酸化に耐えるように設計されていますが、動作環境に適した基材材料を使用することの代替にはなりません。

すべてのPVDが同じではない

「PVD」という用語は一般的です。実際の性能は、使用される特定のコーティング材料(例:TiN、TiAlN、CrN)に完全に依存します。それぞれに硬度、潤滑性、最高使用温度の異なる組み合わせがあります。

目標に応じてPVDを指定する方法

PVDを効果的に活用するには、解決しようとしている主な課題に合わせてコーティングを一致させる必要があります。

- 主な焦点が、高い摩耗、高温の用途(例:切削工具)である場合: 窒化チタンアルミニウム(TiAlN)など、極端な熱サイクル下での性能を発揮するように設計された、高温硬度で知られるコーティングを指定します。

- 主な焦点が、中程度の温度での耐食性(例:建築用金具)である場合: 窒化チタン(TiN)や窒化クロム(CrN)などのコーティングは、より専門的な高温フォーミュラのコストをかけずに、優れた耐酸化性と耐久性を提供します。

- 主な焦点が、熱に敏感な部品のコーティングである場合: PVDの主な利点は、成膜温度が低いため、コーティングプロセス自体中に基材が熱的損傷を受けるのを防ぐことです。

最終的に、PVDの成功裏の実装は、コーティング、基材、用途のすべてが調和して機能する表面工学ソリューションとしてそれを理解することにかかっています。

要約表:

| 主要な側面 | PVDコーティングがいかにして耐熱性を実現するか |

|---|---|

| 材料 | 融点が高く熱安定性に優れたTiNやTiAlNなどのセラミックを使用。 |

| 酸化バリア | 高温腐食を防ぐため、高密度で不活性な層を形成。 |

| 摩擦低減 | 摩擦係数を低下させ、使用中の発熱を低減。 |

| プロセス温度 | 250°C~750°Cで適用され、基材の完全性を維持する「低温」プロセス。 |

高温環境下でのコンポーネント性能の向上にご興味がありますか? KINTEKは、実験装置および産業用工具向けの先進的なPVDコーティングソリューションを専門としています。当社の専門知識により、部品は優れた耐熱性、摩耗の低減、寿命の延長を実現します。当社のPVDコーティングがお客様固有の熱的課題をどのように解決できるかについて、専門家にご相談ください!今すぐ専門家にご連絡ください

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- ラミネート・加熱用真空熱プレス機

- 電気炉用炭化ケイ素(SiC)加熱エレメント