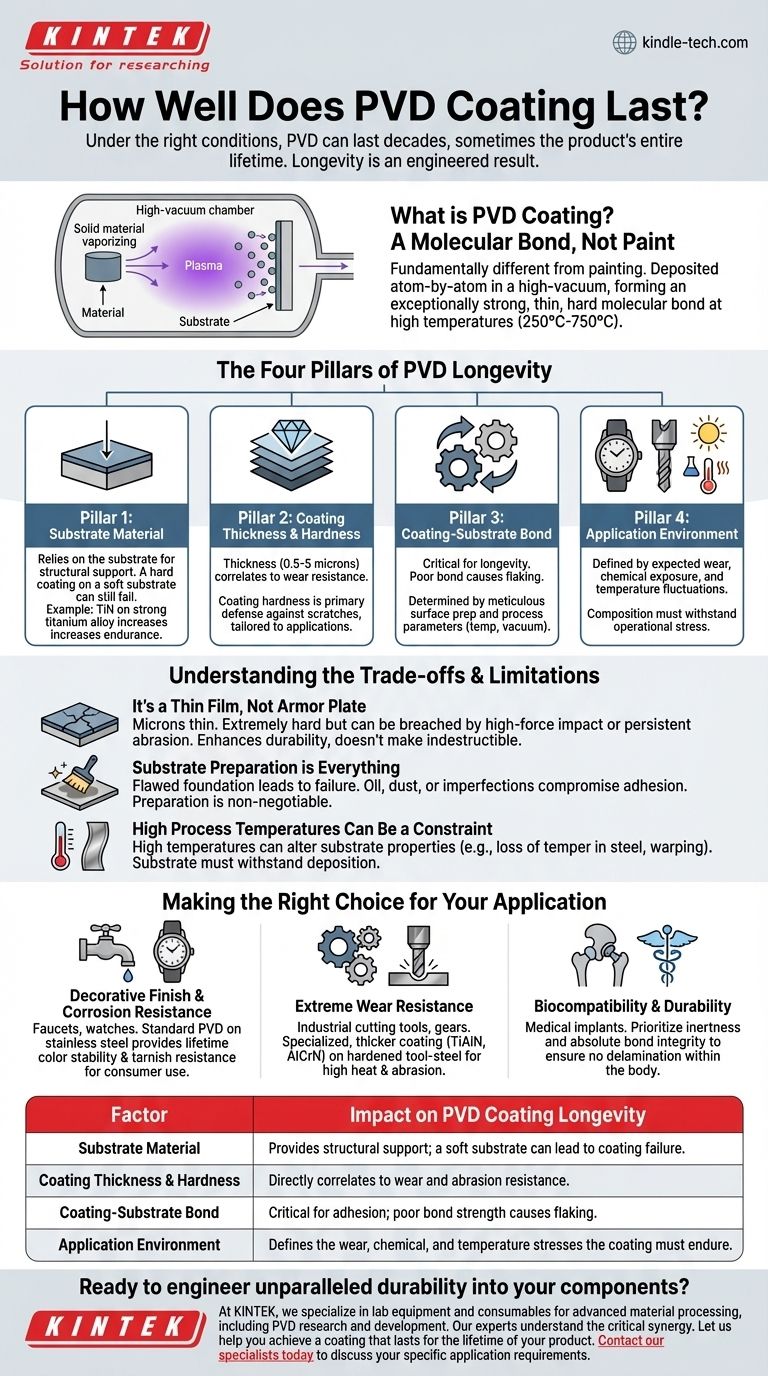

適切な条件下では、PVDコーティングは何十年も、時には製品の全寿命にわたって持続することがあります。その寿命は単一の数値ではなく、特定のコーティング材料、その厚さ、適用される基材、そしてそれが耐える環境ストレスの直接的な結果です。これは非常に耐久性のある仕上げですが、その寿命はエンジニアリングの機能です。

問題は単に「PVDはどのくらい持続するか」ではなく、「私の特定の用途でPVDを長持ちさせるために、どのような要因を制御しなければならないか」です。その耐久性は名前だけにあるのではなく、材料科学とプロセス制御の慎重な相乗効果によって設計されています。

PVDコーティングとは?塗料ではない分子結合

物理蒸着(PVD)は、従来のめっきや塗装とは根本的に異なります。それは表面で乾燥する液体の層ではありません。

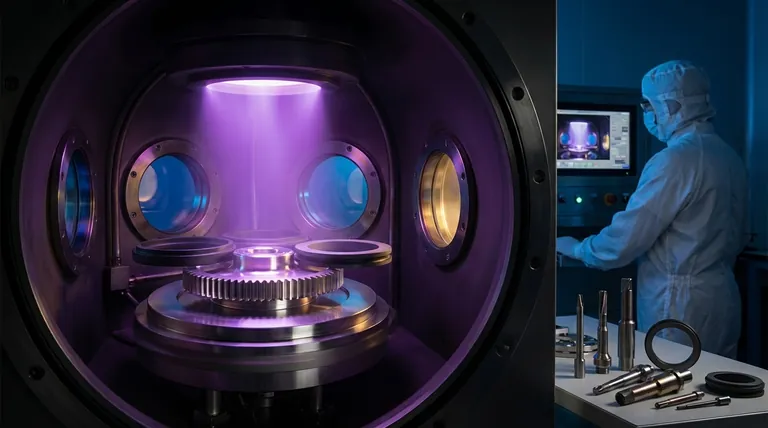

蒸着プロセス

このプロセスは高真空チャンバー内で行われます。窒化チタンなどの固体材料がプラズマに蒸発されます。

このプラズマは、コンポーネント(「基材」)に原子ごとに堆積されます。これにより、非常に薄く、硬く、しっかりと結合した膜が表面に形成されます。

分子レベルの変化

これは分子レベルで、しばしば高温(250°Cから750°C)で起こるため、コーティングは基材と非常に強力な結合を形成します。これが、PVDコーティングが他の方法と比較して、優れた耐摩耗性と耐腐食性で知られている理由です。

PVDの長寿命を支える4つの柱

PVDコーティングの耐久性は偶然ではありません。それは相互に関連する4つの要因によって決まります。これらを理解することは、期待に応えるコーティングを指定するための鍵です。

柱1:基材

PVDコーティングの性能は、それが施される材料と切り離せません。コーティングは通常0.5〜5ミクロンの薄膜であり、その構造的サポートを基材に依存しています。

柔らかい基材の上に硬いコーティングを施しても、へこみやすく、コーティングがひび割れる可能性があります。基材は、最終製品の全体的な強度と疲労抵抗を決定します。

例えば、強力なチタン合金に窒化チタン(TiN)コーティングを施すと、コンポーネントの耐久性と疲労限度を大幅に向上させることができます。

柱2:コーティングの厚さと硬度

厚さは耐摩耗性と直接相関します。厚いコーティングは、研磨条件下で摩耗するのに時間がかかります。

しかし、コーティング材料自体の硬度が、傷や摩耗に対する主要な防御となります。異なるPVD材料は、特定の用途に合わせて異なるレベルの硬度を提供します。

柱3:コーティングと基材の結合

最強で最も硬いコーティングも、剥がれてしまえば無用です。コーティングと基材間の結合強度は、おそらく長寿命にとって最も重要な要素です。

この結合は、綿密な表面処理と、温度や真空圧を含む特定のPVDプロセスパラメータによって決定されます。結合不良は、PVDの早期故障の最も一般的な原因です。

柱4:使用環境

時折の摩擦にさらされるPVDコーティングされた時計ケースは、毎日極端な熱と摩耗にさらされるPVDコーティングされた工業用切削工具よりもはるかに長持ちします。

予想される摩耗、化学物質への曝露、温度変動を定義する必要があります。コーティングの組成と厚さは、特定の動作環境に耐えるように選択されなければなりません。

トレードオフと限界の理解

PVDは非常に効果的ですが、無敵のソリューションではありません。客観性にはその限界を認識することが必要です。

それは薄膜であり、装甲板ではない

PVDコーティングはミクロン単位の薄さです。非常に硬く密ですが、鋭く高力な衝撃によって破られたり、極端で持続的な摩耗によって摩耗したりする可能性があります。耐久性を向上させますが、部品を破壊不能にするわけではありません。

基材の準備がすべて

PVDプロセスは、欠陥のある基礎を修正することはできません。基材の表面に油、ほこり、または不完全性があると、コーティングの密着性が損なわれ、ブリスターや剥離につながります。適切な表面準備の時間とコストは交渉の余地がありません。

高いプロセス温度が制約となる可能性

多くのPVDプロセスに必要な高温は、基材の特性を変化させる可能性があります。例えば、一部の熱処理鋼は焼き戻しを失う可能性があり、特定の合金は反る可能性があります。基材は蒸着環境に耐えられるものでなければなりません。

用途に合った適切な選択をする

必要な性能を得るには、PVDの仕様を主要な目標に合わせる必要があります。

- 装飾的な仕上げと耐食性(例:蛇口、時計)が主な焦点の場合:ステンレス鋼に標準的なPVDコーティングを施すことで、一般的な消費者使用において、色安定性と変色防止を生涯にわたって提供します。

- 極端な耐摩耗性(例:工業用切削工具、ギア)が主な焦点の場合:高温と摩耗に耐えるために、硬化工具鋼基材に特殊な厚いコーティング(TiAlNやAlCrNなど)を施す必要があります。

- 生体適合性と耐久性(例:医療用インプラント)が主な焦点の場合:コーティングと基材の選択は、不活性性と絶対的な結合完全性を優先し、体内で材料が剥離しないようにする必要があります。

これらの制御要因を理解することで、製品の寿命を効果的に設計することができます。

要約表:

| 要因 | PVDコーティングの寿命への影響 |

|---|---|

| 基材 | 構造的サポートを提供します。柔らかい基材はコーティングの故障につながる可能性があります。 |

| コーティングの厚さと硬度 | 耐摩耗性と耐擦傷性に直接相関します。 |

| コーティングと基材の結合 | 密着性にとって重要です。結合強度が低いと剥離の原因となります。 |

| 使用環境 | コーティングが耐えなければならない摩耗、化学物質、温度ストレスを定義します。 |

コンポーネントに比類のない耐久性を設計する準備はできていますか? PVDコーティングの寿命は精密科学です。KINTEKでは、PVDの研究開発を含む高度な材料加工のためのラボ機器と消耗品を専門としています。当社の専門家は、基材、コーティング材料、プロセスパラメータ間の重要な相乗効果を理解しています。お客様の製品の寿命にわたって持続するコーティングを実現するためにお手伝いさせてください。今すぐ当社のスペシャリストにお問い合わせください。お客様の特定の用途要件について話し合い、ラボまたは生産ニーズに合った適切なPVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空歯科用ポーセリン焼結炉

- セラミックファイバーライニング付き真空熱処理炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉