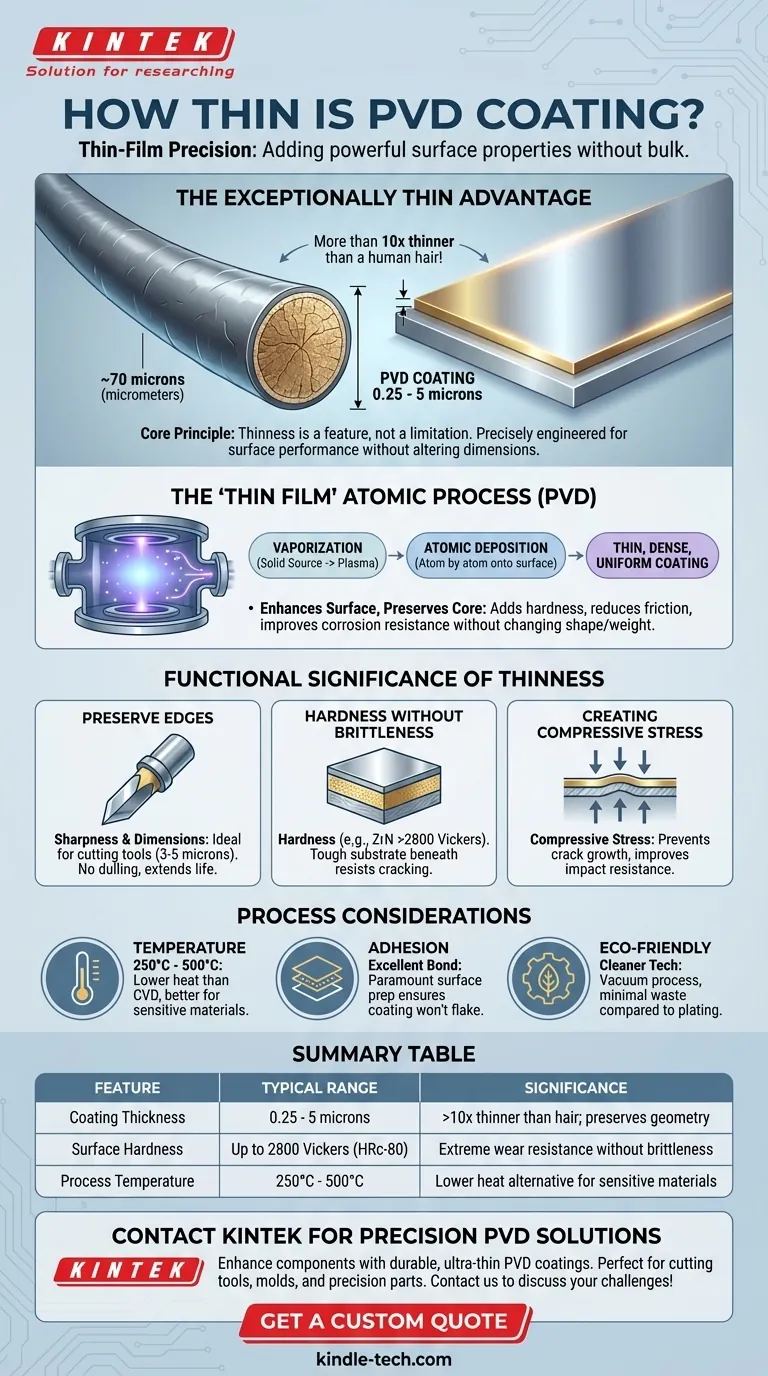

実際には、PVDコーティングは非常に薄いです。一般的な厚さは0.25~5ミクロン(マイクロメートル)の範囲です。比較のために言うと、人間の髪の毛は約70ミクロンなので、PVDコーティングは髪の毛一本よりも10倍以上薄いことになります。

理解すべき核となる原則は、PVDコーティングの極度の薄さが制限ではなく、その決定的な特徴であるということです。この薄膜の適用は、基材の重要な寸法や形状を変えることなく、極度の硬度や耐摩耗性などの強力な表面特性を付与するように精密に設計されています。

PVDとは何か、なぜ「薄膜」プロセスなのか?

物理気相成長法(PVD)は、高真空チャンバー内で行われる高度なコーティングプロセスです。「薄膜」という性質は、コーティングが適用される方法から直接生じており、それがその利点の基礎となっています。

原子堆積法

PVDは、固体原料を原子または分子のプラズマに気化させることによって機能します。これらの粒子は、ターゲットオブジェクトの表面に一度に原子一つずつ堆積されます。この原子レベルの制御こそが、極めて薄く、高密度で均一なコーティングを作成できる理由です。

目的:表面を強化し、コアを維持する

PVDの主な目的は、かさばりを加えることではなく、基材の表面に新しい特性を付与することです。数ミクロンしかない層を追加することで、部品の形状、重量、嵌合性を変えることなく、硬度を劇的に向上させたり、摩擦を低減したり、耐食性を改善したりすることができます。

PVDの厚さの機能的な重要性

PVDコーティングの特定の厚さは、性能を最大化するために選択されます。薄すぎるコーティングでは十分な耐久性が得られない可能性があり、厚すぎると脆くなったり、部品の機能に悪影響を及ぼしたりする可能性があります。

重要なエッジと公差の維持

切削工具、刃物、精密金型などの部品では、鋭利さと正確な寸法を維持することが不可欠です。PVDコーティングは、多くの場合3~5ミクロンの範囲であり、刃先を鈍らせることなく保護するのに十分な薄さです。これにより、切削力と発熱が低減され、工具寿命が大幅に延びます。

脆性なしの硬度

PVDは、非常に高い表面硬度を持つセラミック層を追加します。例えば、窒化ジルコニウム(ZrN)コーティングは、2800ビッカース(HRc-80)以上の硬度を持つことができます。この硬い層は非常に薄く密着しているため、その下のより柔軟な基材材料の靭性の恩恵を受け、ひび割れや欠けを防ぎます。

圧縮応力の生成

PVDプロセスとそれに続く冷却により、薄いコーティング内に圧縮応力が生成されることがよくあります。この内部応力は、微細な亀裂を閉じたままに保ち、亀裂が成長してコーティングの破壊を引き起こすのを防ぐように機能します。これは、フライス加工などの高衝撃用途で特に重要です。

プロセスの考慮事項の理解

PVDは非常に多用途ですが、その適用には、薄膜が意図したとおりに機能することを保証するための重要なパラメータが関わってきます。これらの要因を理解することは、成功のために不可欠です。

温度制御

PVDは、通常250°Cから500°Cの範囲の高温で行われる物理プロセスです。これは代替法である化学気相成長法(CVD)よりもはるかに低いですが、熱に敏感な基材材料にとっては依然として重要な考慮事項です。

密着性の重要な役割

超薄層が効果的であるためには、基材への結合が非常に強力でなければなりません。コーティングプロセス前の適切な表面処理とクリーニングが最も重要です。PVDは、応力下で剥がれたり剥離したりしない優れた密着性を持つコーティングを作成することで知られています。

環境に配慮した選択肢

多くの場合、有害な化学物質を伴う電気めっきなどの従来のコーティング方法と比較して、PVDはより環境に優しいプロセスです。真空中で行われ、廃棄物が最小限であるため、よりクリーンな技術です。

アプリケーションに最適な選択をする

PVDコーティングの薄さは戦略的な利点です。これを理解することで、特定のエンジニアリング上の課題に対してそれが正しい解決策であるかどうかを判断できます。

- シャープなエッジや正確な公差の維持が主な焦点である場合: PVDの超薄性は主要な利点であり、部品の形状を変えることなく保護します。

- 極度の表面硬度と耐摩耗性が主な焦点である場合: PVDは、大幅なかさばりを加えることなく耐久性を劇的に向上させる堅牢なセラミック層を提供します。

- 温度に敏感な基材での作業が主な焦点である場合: PVDの比較的低い適用温度は、高温のコーティングプロセスよりも優れた選択肢となります。

結局のところ、PVDの薄さが意図的かつ設計された特徴であることを理解することが、優れた材料性能のためにその独自の利点を活用できるようにします。

要約表:

| 特徴 | 標準範囲 | 重要性 |

|---|---|---|

| コーティング厚さ | 0.25 - 5ミクロン | 人間の髪の毛より10倍以上薄い。部品の形状を維持する |

| 表面硬度 | 最大2800ビッカース(HRc-80) | 脆性なしの極度の耐摩耗性 |

| プロセス温度 | 250°C - 500°C | 敏感な材料に対するCVDよりも低い熱代替法 |

耐久性のある超薄型PVDコーティングでコンポーネントの強化にご興味はありますか?

KINTEKでは、高度なPVDコーティングソリューションを含む精密なラボ機器と消耗品の専門知識を有しています。当社のコーティングは、切削工具、金型、精密部品に最適な、部品の重要な寸法とシャープなエッジを維持しながら、極度の表面硬度、耐摩耗性、耐食性を提供するように設計されています。

今すぐお問い合わせいただき、当社のPVDコーティングの専門知識がお客様固有の材料性能の課題をどのように解決できるかをご相談ください。お客様の製品の耐久性と効率性を一緒に向上させましょう!

PVDコーティングのニーズに対するカスタム見積もりを取得する

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- ラボ用等方圧プレス金型