要するに、熱蒸着コーティングは極めて薄いものです。この物理気相成長(PVD)プロセスは精度を重視しており、通常、数ナノメートル(nm)から数マイクロメートル(µm)の厚さの膜を生成します。この技術の強みは、実質的な厚さを構築することではなく、高度に均一で純粋な層を生成できる能力にあります。

理解すべき核となる原理は、熱蒸着がデリケートで高純度の薄膜を精密に制御して作成するために根本的に最適化された技術であるということです。厚く、かさばる、または構造的なコーティングを製造する方法ではありません。

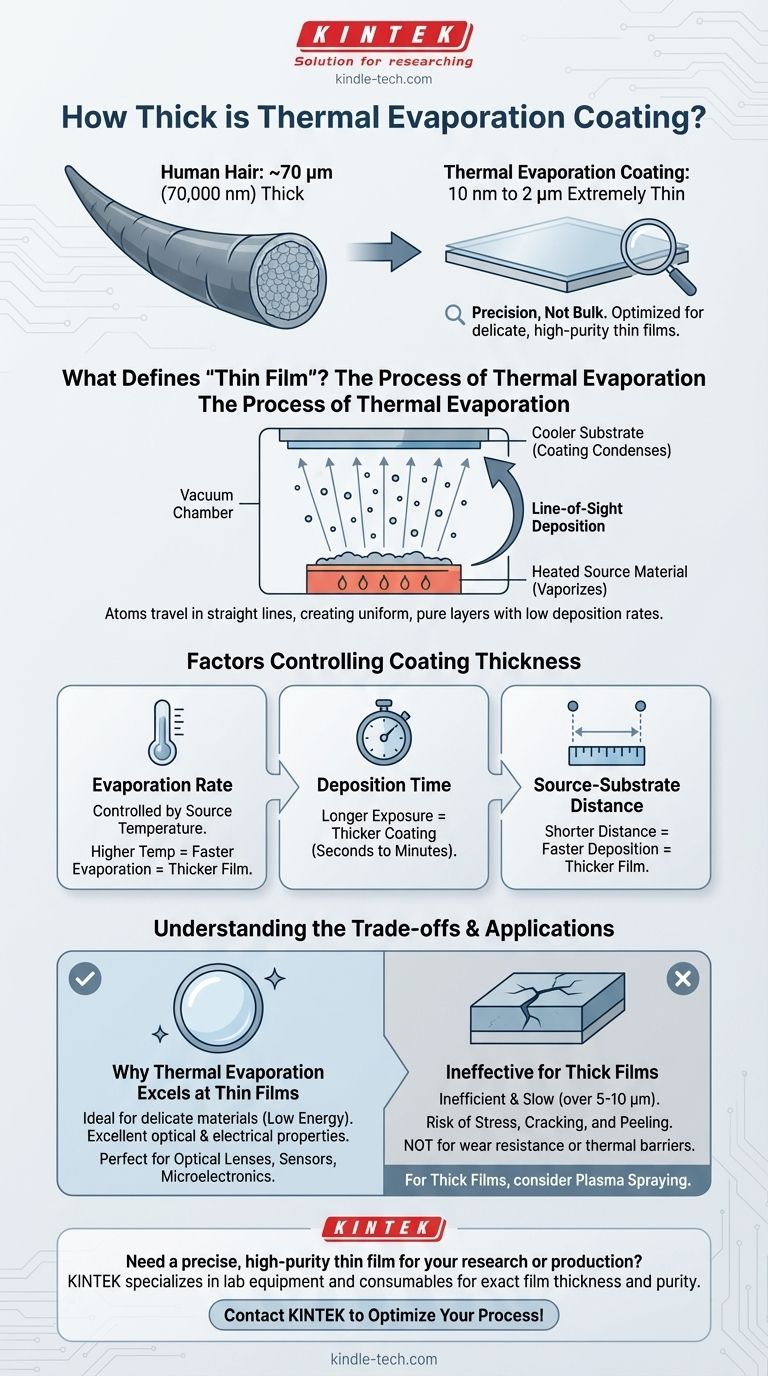

熱蒸着における「薄膜」の定義とは?

熱蒸着は、真空中で原料を加熱して蒸発させることによって機能します。この蒸気が移動し、より冷たい基板上に凝縮してコーティングを形成します。このプロセスの性質が、結果として得られる膜の特性を決定します。

典型的な厚さの範囲

熱蒸着のほとんどの用途では、10ナノメートルから2マイクロメートルの範囲のコーティングが関与します。比較のために言うと、人間の髪の毛の太さは約70マイクロメートルです。このプロセスは、その数千倍も小さいスケールで動作します。

直進堆積の原理

チャンバー内の高真空下では、蒸発した原子は源から基板へ直線的に移動します。この直進移動により、非常に均一な層を作成できますが、堆積速度が比較的遅く穏やかであることを意味します。

精度と制御

この方法の主な利点は制御性です。源の温度と堆積時間を慎重に管理することにより、エンジニアは特定の厚さを持つ高度に再現性のある膜を実現でき、これは光学レンズや電子部品などの用途で極めて重要です。

コーティングの厚さを制御する要因

特定の厚さを達成することは恣意的ではなく、正確に操作できるいくつかの主要なプロセスパラメータの直接的な結果です。

蒸発速度

原料の温度は、蒸発の速さを直接制御します。温度が高いほど蒸発速度が速くなり、同じ時間でより厚い膜が堆積します。

堆積時間

これは最も単純な制御因子です。基板が材料蒸気にさらされている時間が長いほど、コーティングは厚くなります。非常に薄い膜の場合、この時間は数秒になることがあります。

源から基板までの距離

堆積チャンバーの幾何学的配置が重要です。蒸気が源から広がるにつれて、その密度は減少します。基板を源に近づけると、堆積速度が速くなり、膜が厚くなります。

トレードオフの理解

熱蒸着を選択することは、特定の技術要件に基づいた決定です。薄膜を生成する上での強みは、他の用途における限界でもあります。

熱蒸着が薄膜に優れている理由

このプロセスは、基板に与えるエネルギーが非常に少ないため、デリケートな用途に最適です。スパッタリングのようなより高エネルギーのプロセスによる損傷を受けやすい材料に最適な「穏やかな」コーティング方法です。これにより、優れた光学特性または電気的特性を持つ非常に純粋な膜が得られます。

厚膜の限界

熱蒸着で厚いコーティング(例:5〜10マイクロメートルを超える)を構築しようとすると、非効率的であり、しばしば効果がありません。他の方法と比較してプロセスが非常に遅く、膜内部に応力が蓄積し、基板からひび割れたり剥がれたりする原因となる可能性があります。

別の方法が必要な場合

耐摩耗性や遮熱バリアのために厚い膜を必要とする用途では、他の技術が必要です。例えば、スパッタリングに関連するPVDプロセスであるプラズマ溶射は、材料を粉末として高温のプラズマ炎に導入し、非常に厚い膜を急速に作成できるようにします。

用途に合わせた適切な選択

熱蒸着の適合性は、最終的な目的に完全に依存します。中心となる問いは、コーティングがどれだけ厚くなり得るかではなく、最終的な表面がどのような特性を持つ必要があるかです。

- 光学コーティング、センサー、またはマイクロエレクトロニクスが主な焦点の場合:熱蒸着は、ナノメートルからマイクロメートルの範囲で高純度の膜を作成できる精度から、理想的な選択肢です。

- 耐摩耗性、腐食防止、または遮熱バリアが主な焦点の場合:プラズマ溶射やその他の熱溶射技術のような、堅牢な厚膜プロセスが必要です。

結局のところ、熱蒸着の力は、バルクを構築する能力にあるのではなく、機能性表面を層ごとに構築する精度にあるのです。

要約表:

| パラメータ | 典型的な範囲/特性 | 厚さへの主な影響 |

|---|---|---|

| 厚さの範囲 | 10ナノメートル (nm) から 2マイクロメートル (µm) | プロセスの主な用途範囲を定義します。 |

| 蒸発速度 | 源の温度によって制御 | 速度が高いほど、所定の時間で膜は厚くなります。 |

| 堆積時間 | 数秒から数分 | 時間が長いほど、コーティングは厚くなります。 |

| 源から基板までの距離 | チャンバーの幾何学的配置によって異なる | 距離が短いほど、堆積が速くなり、膜は厚くなります。 |

研究または生産のために、精密で高純度の薄膜が必要ですか?

熱蒸着は、光学レンズ、電子部品、センサー用のデリケートなコーティングを作成するのに理想的です。KINTEKでは、お客様の用途が要求する正確な膜厚と純度を達成するための適切なラボ機器と消耗品の提供を専門としています。

専門家による堆積プロセスの最適化をお手伝いさせてください。今すぐKINTEKにお問い合わせいただき、お客様固有のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料