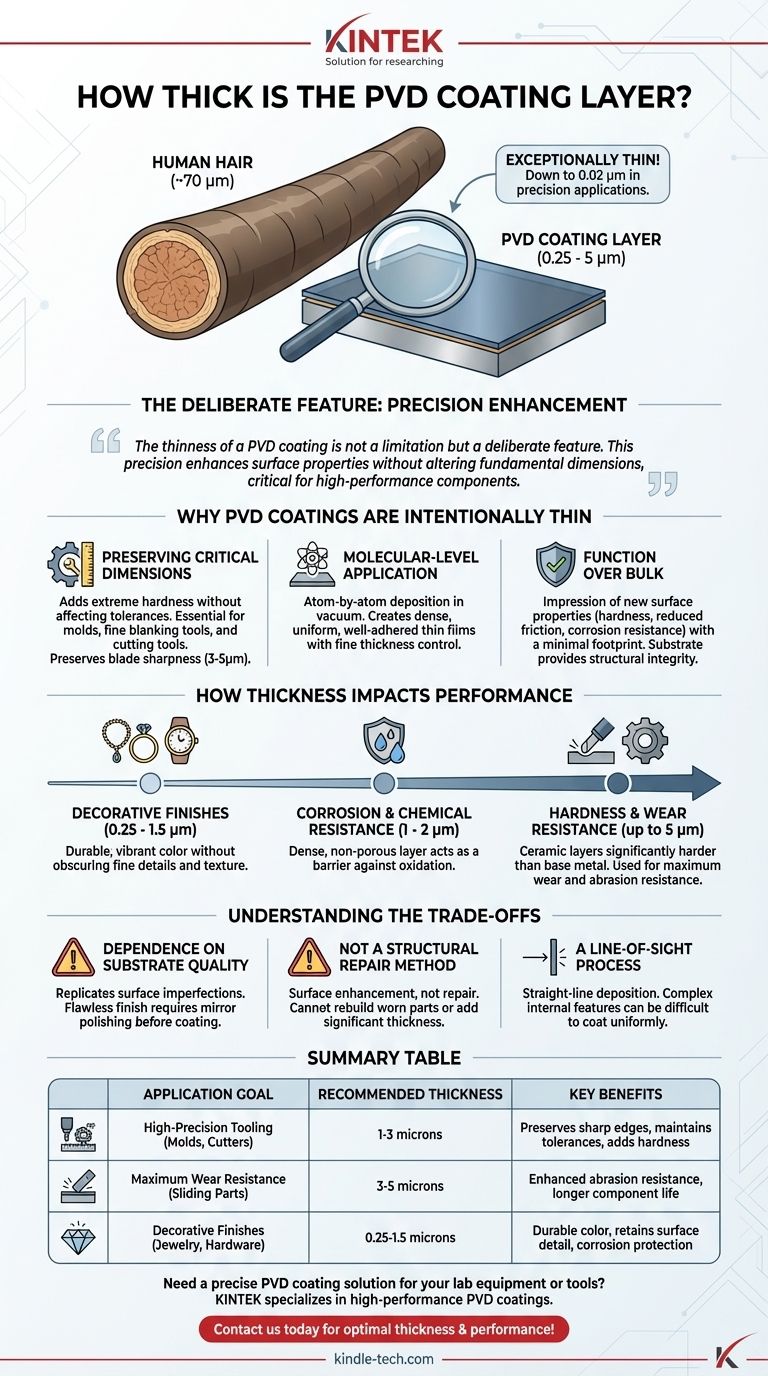

要するに、PVDコーティングは非常に薄いです。物理蒸着(PVD)コーティングの一般的な厚さは、0.25~5ミクロン(マイクロメートル)の範囲です。参考までに、人間の髪の毛は約70ミクロンの厚さです。光学コーティングのような特定の精密用途では、層は0.02ミクロンという薄さになることがあります。

重要な点は、PVDコーティングの薄さが制約ではなく、意図的な特徴であるということです。この精度により、部品の基本的な寸法を変更することなく、硬度や耐食性などの表面特性を向上させることができ、これは高性能部品にとって非常に重要です。

PVDコーティングが意図的に薄い理由

PVDの価値は、最小限の物理的フットプリントで顕著な性能上の利点を付加できることにあります。これは、その適用プロセスとそれが達成するように設計された目標の直接的な結果です。

重要な寸法と形状の維持

多くの部品にとって、わずかな寸法の変化でも故障につながる可能性があります。PVDコーティングの超薄型性は、これらの用途に最適です。

わずか数ミクロンのコーティングは、部品のサイズが公差に影響を与えるほど変化することなく、極めて高い表面硬度を付与します。これは、プラスチック射出成形金型、ファインブランキングツール、およびHSSまたは超硬切削工具のような、精度が最重要である部品にとって不可欠です。薄いコーティング(通常3~5μm)は、切削刃の切れ味も維持し、使用中の切削抵抗と発熱を低減します。

分子レベルでの適用

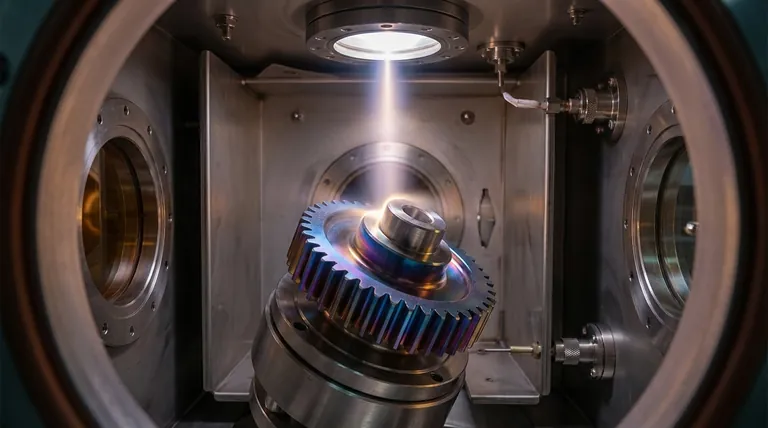

PVDは真空蒸着プロセスであり、固体材料が真空チャンバー内で気化され、原子ごとに部品の表面に堆積されます。

この分子レベルでの適用は本質的に精密です。これにより、非常に高密度で密着性が高く、極めて均一な薄膜を作成することができます。このプロセスにより、エンジニアはコーティングの最終的な厚さと特性を細かく制御できます。

バルクよりも機能

PVDコーティングの主な目的は、オブジェクトの表面に新しい特性を付与することであり、バルクを追加することではありません。

硬度の向上、摩擦の低減、腐食の防止、または装飾的な色の提供が目的であるかどうかにかかわらず、これらの特性は非常に薄い層で達成できます。下地の基材は構造的完全性を提供し、コーティングは強化された表面性能を提供します。

厚さが性能に与える影響

PVDコーティングの指定された厚さは、その意図された機能に直接関連しています。厚いコーティングが常に優れているわけではなく、望ましい結果に基づいて選択されます。

硬度と耐摩耗性

PVDコーティングは、基材金属よりも著しく硬いセラミック層と複合層を形成します。例えば、窒化チタン(TiN)コーティングは、チタン合金部品の疲労限界と耐久性を劇的に向上させることができます。

厚いコーティング(5ミクロンに近いもの)は、一般的に最大の摩耗および耐摩耗性を必要とする用途に使用されます。これは、時間の経過とともに浸食に耐える材料がより多く存在するためです。

耐食性と耐薬品性

PVDプロセスは、酸化と腐食に対する効果的なバリアとして機能する、高密度で非多孔性の層を作成します。1~2ミクロンの薄い層でも、ステンレス鋼などの材料に実質的な保護を提供できます。

装飾仕上げ

ジュエリー、時計、建築用備品などの装飾用途では、非常に薄いコーティングで十分なことがよくあります。0.25~1.5ミクロンの層は、下地の材料の質感や細部を損なうことなく、耐久性のある鮮やかな色を提供するために通常十分です。

トレードオフを理解する

強力である一方で、PVDプロセスには理解しておくべき固有の特性があります。

基材品質への依存

PVDコーティングは非常に薄いため、下地の表面の質感を完全に再現します。傷、工具痕、その他の不完全さを隠したり埋めたりすることはありません。完璧な鏡面仕上げのPVD仕上げは、コーティング前に部品が鏡面仕上げに研磨されている場合にのみ達成できます。

構造的な修理方法ではない

PVDは表面強化プロセスであり、修理技術ではありません。摩耗した部品を再構築したり、材料の厚さを大幅に追加したりすることはできません。その目的は、すでに寸法的に正しい部品の性能を向上させることです。

視線プロセス

ほとんどのPVDプロセスでは、コーティング材料はソースから基材まで直線的に移動します。これは、複雑な内部チャネルや深く窪んだ特徴が、複雑な部品回転治具なしでは均一にコーティングするのが難しいか不可能であることを意味します。

アプリケーションに最適な選択をする

理想的なPVDコーティングの厚さは、あなたの主な目標によって決まります。

- 高精度工具(金型、切削刃)が主な焦点の場合:薄いコーティング(1~3ミクロン)を選択して、鋭いエッジを維持し、重要な公差を保ちながら、硬度と潤滑性を向上させます。

- 最大の耐摩耗性(摺動部品)が主な焦点の場合:部品の機能にとってわずかな寸法変化が許容できるのであれば、3~5ミクロンの範囲で厚いコーティングを指定します。

- 装飾仕上げ(ジュエリー、建築金物)が主な焦点の場合:薄いコーティング(0.25~1.5ミクロン)は、表面の細部を損なうことなく、望ましい色と耐久性を提供します。

最終的に、PVDコーティングの厚さは、妥協することなく特定の性能向上を実現するために設計された、精密に制御された変数です。

要約表:

| 用途の目標 | 推奨厚さ | 主な利点 |

|---|---|---|

| 高精度工具(金型、カッター) | 1~3ミクロン | 鋭いエッジを維持、公差を保持、硬度を向上 |

| 最大の耐摩耗性(摺動部品) | 3~5ミクロン | 耐摩耗性の向上、部品寿命の延長 |

| 装飾仕上げ(ジュエリー、金物) | 0.25~1.5ミクロン | 耐久性のある色、表面の細部を保持、耐食性 |

研究室の機器や工具に精密なPVDコーティングソリューションが必要ですか?KINTEKは、部品の寸法を損なうことなく、硬度、耐食性、耐久性を向上させる高性能PVDコーティングを専門としています。研究室の工具、金型、精密機器のコーティングに関わらず、当社の専門知識は、お客様の特定の用途に最適な厚さと性能を保証します。今すぐお問い合わせください。当社のPVDコーティングがお客様の研究室の機器の寿命と性能をどのように延ばすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置