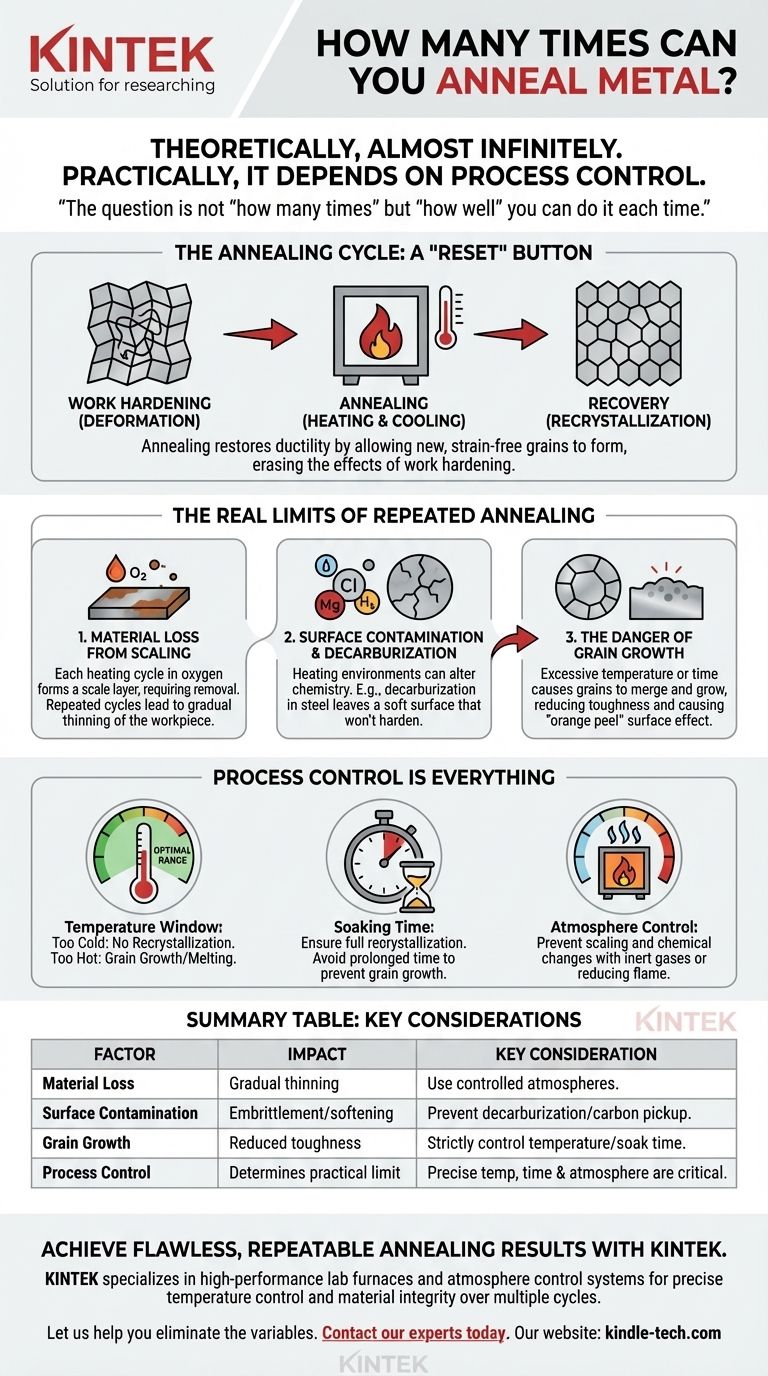

原理的には、純粋な金属はほぼ無限に焼きなましが可能です。焼きなましプロセスは回復プロセスであり、加工硬化後に金属の内部結晶構造をリセットするように設計されています。しかし、実際的な限界は焼きなまし行為そのものではなく、各加熱および冷却サイクルの精度と制御によって決まります。

問題は「何回」焼きなましできるかではなく、「毎回どれだけうまく」できるかです。繰り返し焼きなましを行う上での真の制限は、理論的なものではなく実際的なものであり、不完全なプロセス制御による材料の損失、汚染、結晶粒の成長によって引き起こされます。

焼きなましを行う理由:加工硬化と回復のサイクル

加工硬化の理解

金属を曲げたり、叩いたり、引き伸ばしたりすると、その内部の結晶構造が変形します。この加工硬化(ひずみ硬化)として知られるプロセスは、金属をより強く、より脆くし、さらなる成形に抵抗させます。

内部では、転位と呼ばれる微細な欠陥が絡み合い、結晶面が互いに滑り合うのを妨げることによってこれが起こります。

焼きなまし(アニーリング)の役割:「リセット」ボタン

焼きなましは、金属を特定の温度に加熱し、その後冷却する制御されたプロセスです。この熱エネルギーにより、内部構造が自己修復し、応力が緩和され、金属の延性が回復します。

本質的に、焼きなましは「リセット」ボタンとして機能し、金属を再び柔らかく加工しやすい状態に戻します。

メカニズム:再結晶

焼きなましによる効果は、再結晶と呼ばれるプロセスを通じて起こります。目標温度で、変形した構造内に新しい、ひずみのない結晶粒が形成され始めます。

これらの新しい結晶粒は、古い絡み合った結晶粒を消費し、加工硬化の影響を効果的に消去し、金属を最も柔らかい状態に戻します。

繰り返し焼きなましを行う上での実際の限界

焼きなましプロセス自体は回復的ですが、実際的な実行には、多数のサイクルを通じて金属を劣化させる可能性のある変数が伴います。

問題1:スケール(酸化被膜)による材料の損失

金属が酸素の存在下で加熱されるたびに、その表面は酸化し、スケール層を形成します。これは特に銅、真鍮、非ステンレス鋼で顕著です。

このスケールは、通常、酸洗いまたは研磨によって除去する必要があります。加熱と洗浄の各サイクルで少量の材料が失われ、数十サイクルのうちに無視できない量になり、加工品の厚みが減少します。

問題2:表面汚染と脱炭

加熱環境は金属の化学組成を変化させる可能性があります。例えば、燃料リッチな炎は銅の表面に炭素を導入し、脆化を引き起こす可能性があります。

逆に、炭素鋼の場合、酸素リッチな環境で加熱すると脱炭が発生し、表面から炭素が燃焼して失われます。これにより、適切に硬化しない軟らかい鉄の層が残り、完成品の完全性が損なわれます。

問題3:結晶粒成長の危険性

金属が再結晶温度を超えて加熱されたり、温度が高すぎる状態で保持されたりすると、新しく形成された結晶粒が合体して大きくなり始めます。

過度の結晶粒成長は有害です。これは金属の靭性と強度を低下させる可能性があります。非常に大きな結晶粒を持つ金属を曲げると、「オレンジピール」効果として知られる粗く、でこぼこした表面の質感を示すことがあります。この損傷は通常、元に戻せません。

トレードオフの理解:プロセス制御がすべて

金属を損傷することなく繰り返し焼きなましを行う能力は、3つの変数を習得できるかどうかにかかっています。これらのいずれかの領域での失敗が、加工品の寿命を真に制限する要因となります。

温度ウィンドウ:熱すぎるか冷たすぎるか

すべての合金には特定の焼きなまし温度範囲があります。

- 冷たすぎると、再結晶が発生せず、金属は加工硬化したままになります。

- 熱すぎると、深刻な結晶粒成長や金属の溶解のリスクがあります。

再現性のある、損傷のない結果を得るためには、温度指示クレヨンまたは校正された炉を使用することが不可欠です。

時間的要因:「浸漬」と冷却

金属は、断面全体が完全に再結晶するのに十分な時間、焼きなまし温度に保持される必要があります。これは「浸漬(ソーキング)」と呼ばれるプロセスです。厚い部品ほど、浸漬時間は長くなります。

しかし、完全な再結晶が起こった後、温度での余分な時間はすべて望ましくない結晶粒成長に寄与するだけです。冷却速度も一部の合金では重要であり、最終的な特性に影響を与える可能性があります。

環境要因:雰囲気制御

加熱中の雰囲気を制御することで、スケール発生や化学的変化を防ぎます。宝石細工師の場合、これは中性またはわずかに還元性の炎を使用することを意味します。

産業現場では、不活性ガス(アルゴンや窒素など)で満たされた炉内で焼きなましを行い、金属表面を保護することで実現されます。

作業への適用方法

繰り返し焼きなましサイクルを管理するための戦略は、材料と目的に応じて異なります。

- ジュエリー製作や銅細工が主な焦点の場合: スケールによる材料の損失を最小限に抑え、結晶粒成長を引き起こす過熱を防ぐために、クリーンな加熱手順と正確な温度制御を優先します。

- 炭素鋼を使った鍛冶が主な焦点の場合: 鋼の硬化能力を台無しにする脱炭を防ぐために、炉の雰囲気と加熱時間に細心の注意を払います。

- 合金の工業的成形が主な焦点の場合: 温度、時間、雰囲気に対して正確で校正された炉制御を導入し、材料の劣化なしに一貫した再現性のある結果を保証します。

焼きなましプロセスを習得することで、金属の基本的な特性を制御できるようになり、意のままに成形することが可能になります。

要約表:

| 要因 | 繰り返し焼きなましへの影響 | 重要な考慮事項 |

|---|---|---|

| 材料損失(スケール) | 加工品の徐々に薄くなること | 酸化を最小限に抑えるために制御された雰囲気を使用する。 |

| 表面汚染 | 脆化または軟化 | 鋼の脱炭を防ぎ、銅の炭素吸収を防ぐ。 |

| 結晶粒成長 | 靭性の低下、「オレンジピール」表面 | 温度と浸漬時間を厳密に制御する。 |

| プロセス制御 | 実用的な限界を決定する | 正確な温度、時間、雰囲気は極めて重要である。 |

KINTEKで完璧で再現性のある焼きなまし結果を達成しましょう。

ジュエリー製作、鍛冶、工業用金属成形のいずれに従事していても、複数のサイクルにわたって材料の完全性を維持するためには、正確な温度制御と保護雰囲気は譲れません。KINTEKは、お客様の作業が要求する精度と信頼性を提供する高性能ラボ炉と雰囲気制御システムを専門としています。

お客様のプロセスの限界を定める変数を排除するお手伝いをさせてください。 当社の専門家にご相談ください、お客様の研究所またはワークショップに最適な焼きなましソリューションを見つけましょう。

ビジュアルガイド