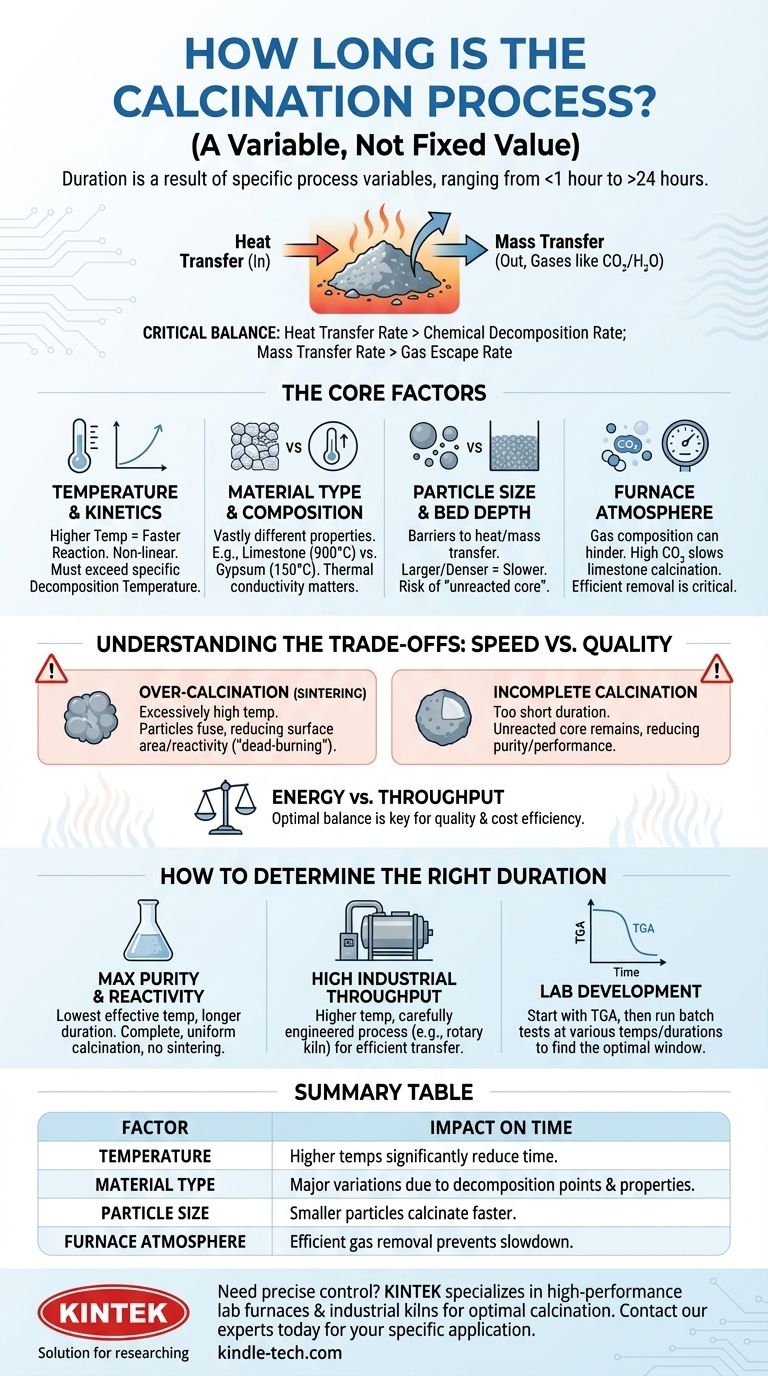

焼成にかかる時間には単一の答えはありません。その期間は固定値ではなく、特定のプロセス変数によって決まります。材料、温度、および使用される装置によって、管理された実験室環境では1時間未満から、大規模な工業用キルンでは24時間以上かかる場合があります。

焼成の期間は、重要なバランスによって決定されます。材料への熱伝達の速度は、化学分解を促進するのに十分でなければならず、物質移動の速度は、生成されるガス(CO₂やH₂Oなど)が効率的に排出されることを可能にしなければなりません。

焼成時間を決定する主要な要因

焼成期間を制御するには、まずプロセスを支配する変数を理解する必要があります。必要な時間は、材料の特性と作成する条件の直接的な関数です。

温度と反応速度の役割

最も重要な要因は温度です。高温は分解反応の速度を劇的に増加させ、必要な時間を短縮します。

ただし、その関係は線形ではありません。すべての材料には特定の分解温度があり、それを下回ると、いくら待っても焼成は起こりません。この温度を超えると、化学結合を破壊するために必要なエネルギーが供給されます。

材料の種類と組成の影響

異なる材料は、熱特性と分解点が大きく異なります。例えば、石灰石を焼成して生石灰を製造するには、石膏の脱水(約150℃)よりもはるかに高い温度(約900℃)が必要です。

材料の熱伝導率も重要な役割を果たします。熱を伝えにくい材料は、中心部が必要な分解温度に達するまでにより多くの時間を要します。

粒度と層の深さが重要な理由

焼成は基本的に熱と物質移動のプロセスです。より大きな粒子またはより深い材料層は、両方にとって大きな障壁となります。

熱は外側から内側に浸透し、ガスは内側から外側に排出されなければなりません。滞留時間が短すぎると、大きくて密度の高い粒子は「未反応核」を形成し、不完全な焼成につながる可能性があります。

炉内雰囲気の影響

炉またはキルン内のガスの組成は、プロセスを助けることも妨げることもあります。

例えば、石灰石の焼成では、炉内雰囲気中の二酸化炭素(CO₂)の分圧が高いと、反応が遅くなったり、逆転したりすることがあります。生成されたCO₂を効率的に除去することは、反応を前進させ、必要な時間を短縮するために不可欠です。

トレードオフの理解:速度 vs. 品質

単に可能な限り短い時間を目標にすると、製品の品質とエネルギー効率に重大な問題が生じる可能性があります。トレードオフを理解することは、プロセス最適化に不可欠です。

過焼成(焼結)のリスク

プロセスを加速するために過度に高い温度を適用すると、材料の粒子が融合し始める焼結を引き起こす可能性があります。

これにより、最終製品の表面積と反応性が低下し、「デッドバーニング」として知られる現象が発生します。例えば、デッドバーニングした生石灰は、多くの用途にとって反応性がはるかに低く、価値がありません。

不完全焼成の問題

逆に、特定の温度と粒度に対して期間が短すぎると、不完全に焼成された製品が生じます。

これにより、材料中に未反応核が残り、最終製品の純度と性能が低下します。これは、他のパラメータを調整せずに処理能力を最大化しようとするときによくある問題です。

エネルギー消費と処理能力のバランス

高温での焼成時間の短縮は、はるかに多くのエネルギーを必要とします。あらゆる工業プロセスの目標は、所望の品質を製品単位あたりの最低可能なエネルギーコストで生産するために、滞留時間と温度の最適なバランスを見つけることです。

プロセスに適切な期間を決定する方法

理想的な焼成時間は、特定の目的に完全に依存します。普遍的に「正しい」期間というものはありません。

- 製品の反応性と純度を最大化することが主な焦点の場合: 最も低い有効温度とより長い期間を使用し、焼結なしで完全かつ均一な焼成を確実にします。

- 高い工業処理能力が主な焦点の場合: より高い温度を使用する可能性が高く、より短い時間で効率的な熱と物質移動を確保するために、プロセスを慎重に設計(例:回転キルンの使用)する必要があります。

- 研究室で新しいプロセスを開発している場合: 熱重量分析(TGA)から始めて、材料の分解プロファイルを理解し、次にさまざまな温度と期間でバッチテストを実行して、最適な処理ウィンドウをマッピングします。

最終的に、焼成時間の最適化は、温度、材料特性、および装置設計の相互作用を正確に制御して、望ましい結果を達成することにかかっています。

要約表:

| 要因 | 焼成時間への影響 |

|---|---|

| 温度 | 高温は時間を大幅に短縮します。 |

| 材料の種類 | 分解点と熱特性の違いが大きな変動を引き起こします。 |

| 粒度 | 熱と物質移動が向上するため、粒子が小さいほど焼成が速くなります。 |

| 炉内雰囲気 | 反応の遅延を防ぐために、効率的なガス除去が不可欠です。 |

焼成プロセスを正確に制御する必要がありますか? KINTEKは、最適な熱伝達とプロセス制御のために設計された高性能ラボ炉および工業用キルンを専門としています。研究室で新しい材料を開発している場合でも、生産をスケールアップしている場合でも、当社の装置は最大の効率と製品品質で完全な焼成を達成するのに役立ちます。今すぐ専門家にご連絡ください。お客様の特定の用途について話し合い、最適なソリューションを見つけます。

ビジュアルガイド