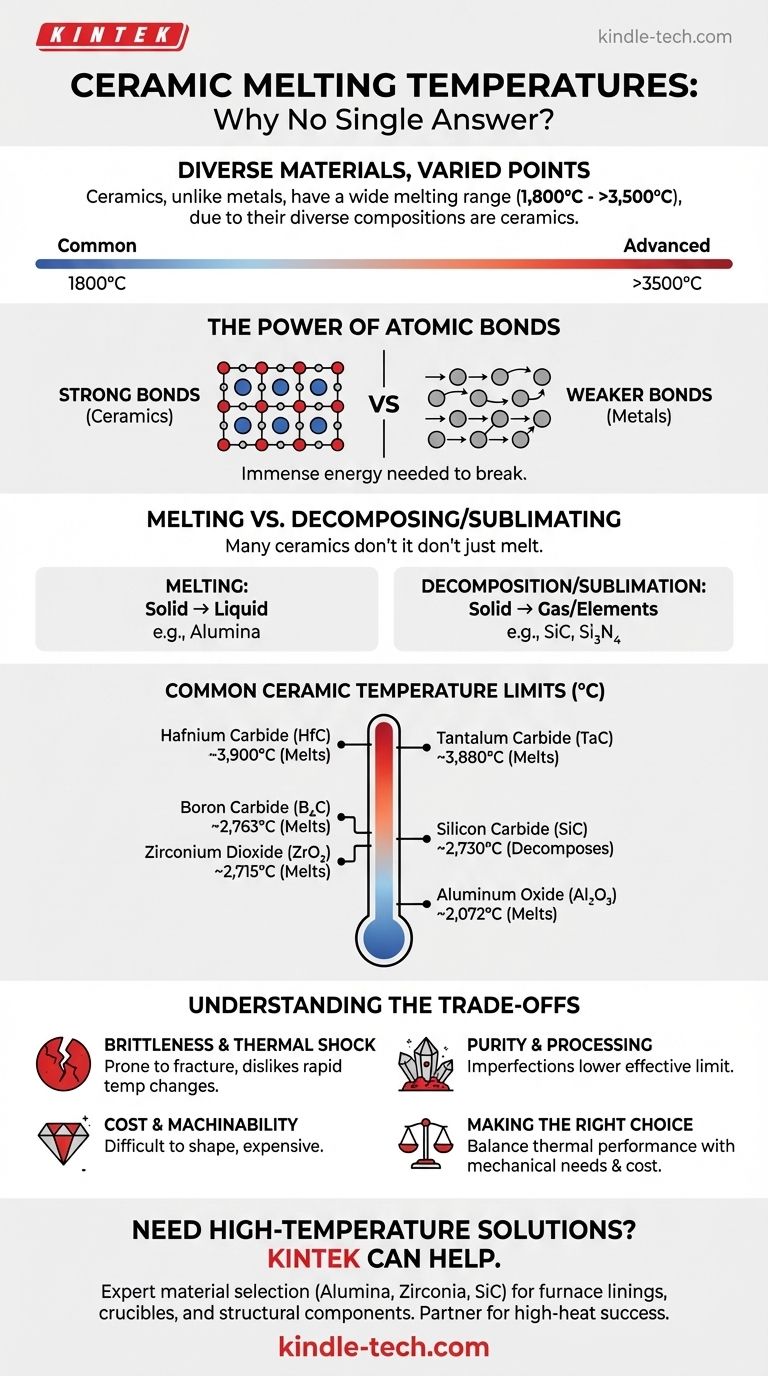

純粋な金属とは異なり、セラミックスには単一の融点はありません。これらは無機非金属材料の広範なクラスであり、その融点は特定の化学組成と原子構造に基づいて劇的に異なり、一般的な種類では約1,800°C(3,272°F)から、高度な特殊な組成では3,500°C(6,332°F)をはるかに超えます。

セラミックスの高い耐熱性の核心的な理由は、強力な原子結合にあります。金属に見られるより弱い金属結合とは異なり、セラミックスの結晶格子内の強いイオン結合および共有結合は、バラバラになるために莫大な熱エネルギーを必要とし、その結果、例外的に高い融点をもたらします。

単一の答えがない理由

「セラミックスの融点は何度ですか?」という質問は、「乗り物の最高速度はどれくらいですか?」と尋ねるようなものです。答えは、それが自転車、乗用車、それともジェット機について話しているかによって完全に異なります。セラミックスは単一の物質ではなく、多様な材料のカテゴリーです。

原子結合の決定的な役割

セラミックスを特徴づけるのはその原子構造です。原子は非常に強い共有結合(電子の共有)またはイオン結合(電子の移動)によって結合されています。

これらの結合は、金属に見られる金属結合よりもはるかに剛性が高く、破壊するために著しく大きなエネルギーを必要とします。結合強度のこの根本的な違いこそが、セラミックスというクラスが、高温環境において金属をはるかに上回る性能を発揮する理由です。

融解と分解

技術セラミックスにとって重要な区別は、多くの場合、従来の意味で「融解」しないということです。極端な温度では、一部の材料は大気圧下で液体状態に達する前に、構成元素に分解するか、昇華します(固体から直接気体に変化する)。

例えば、炭化ケイ素(SiC)は約2,730°Cで分解し、窒化ケイ素(Si₃N₄)は約1,900°Cで昇華します。工学的な目的では、この分解温度または昇華温度が材料の実効的な上限温度となります。

一般的な技術セラミックスの融点

実用的な参照を提供するために、特定の広く使用されている技術セラミックスの融点を見るのが最善です。これらの材料は、応力下での予測可能で優れた性能のために選ばれます。

酸化物セラミックス:主力製品

これらは金属酸化物に基づいたセラミックスです。安定性と比較的低いコストから、最も一般的な先進セラミックスの種類です。

- アルミナ(酸化アルミニウム、Al₂O₃):約2,072 °C(3,762 °F)

- ジルコニア(二酸化ジルコニウム、ZrO₂):約2,715 °C(4,919 °F)

- マグネシア(酸化マグネシウム、MgO):約2,852 °C(5,166 °F)

非酸化物セラミックス:極限の性能

これらの材料は非酸化物元素の化合物から形成され、多くの場合コストは高くなりますが、優れた硬度、強度、耐熱衝撃性を提供します。

- 炭化ケイ素(SiC):約2,730 °C(4,946 °F)で分解

- 炭化ホウ素(B₄C):約2,763 °C(5,005 °F)で融解

- 炭化タンタル(TaC):約3,880 °C(7,016 °F)で融解

- 炭化ハフニウム(HfC):約3,900 °C(7,052 °F)で融解

トレードオフの理解

高い融点は物語のほんの一部にすぎません。高温用途にセラミックスを選択する際には、実際的な制限とトレードオフを考慮する必要があります。

脆性と熱衝撃

セラミックスに高い融点をもたらすのと同じ強固で剛性の高い原子結合は、それらを脆性にもします。曲がったり変形したりできる金属とは異なり、セラミックスは応力限界を超えると壊滅的に破壊する傾向があります。また、熱衝撃(急激な温度変化による亀裂)にも弱いです。

純度と加工

セラミックスの理論上の融点は、純粋で完全に形成された結晶のものです。実際には、製造プロセスによって不純物、多孔性、および粒界(結晶粒間の界面)が導入されます。これらの不完全性は弱点として機能し、材料の実効的な最高使用温度と機械的強度を低下させる可能性があります。

コストと加工性

高性能セラミックスは本質的に製造が困難で高価です。その極端な硬度は、一度最終形状に焼成されると、高度に専門化されたダイヤモンド研削工具でのみ加工できることを意味し、プロジェクトのコストと複雑さを大幅に増大させます。

用途に合わせた適切な選択

正しい材料を選択するには、熱性能と機械的要件およびコストのバランスを取る必要があります。

- コスト効率の高い高温構造部品の性能が主な焦点である場合:アルミナは最もバランスが取れており、広く使用されている選択肢であることが多いです。

- 炉のライニングやるつぼなどの用途で極度の耐熱性が主な焦点である場合:ジルコニアとマグネシアは熱安定性を一段階向上させます。

- 高温での耐摩耗性、耐薬品性、または耐熱衝撃性が主な焦点である場合:炭化ケイ素などの非酸化物セラミックスは、より高価ではありますが、優れた選択肢です。

結局のところ、適切なセラミックスを選択するには、その価値が単一の数値にあるのではなく、その特定の特性プロファイルにあることを理解する必要があります。

要約表:

| セラミックス材料 | タイプ | 融解/分解温度(°C) | 主な特性 |

|---|---|---|---|

| アルミナ(酸化アルミニウム) | 酸化物 | 約2,072 °C | コスト効率が高い、構造部品に広く使用 |

| ジルコニア(二酸化ジルコニウム) | 酸化物 | 約2,715 °C | 炉のライニングに優れた熱安定性 |

| 炭化ケイ素(SiC) | 非酸化物 | 約2,730 °Cで分解 | 優れた耐摩耗性と耐熱衝撃性 |

| 炭化ハフニウム(HfC) | 非酸化物 | 約3,900 °C | 特殊用途向けの極限温度性能 |

ラボ向けに高温セラミックソリューションが必要ですか?

高温用途に適切なセラミックス材料を選択することは極めて重要です。KINTEKでは、お客様の特定の熱的および機械的要件に合わせて調整された先進セラミック部品を含む、プレミアムなラボ機器および消耗品の提供を専門としています。

当社の専門家がお手伝いできること:

- お客様の温度範囲と用途のニーズに最適なセラミックス材料の選択

- 高純度アルミナ、ジルコニア、炭化ケイ素、その他の技術セラミックスの調達

- 炉のライニング、るつぼ、高温構造部品における信頼性の高い性能の確保

高温での成功のパートナーとしてKINTEKをご利用ください。 当社の技術スペシャリストに今すぐお問い合わせいただき、セラミックスの要件についてご相談の上、当社のソリューションがラボの能力と効率をどのように向上させることができるかをご確認ください。

ビジュアルガイド