あらゆる産業に適用される単一の「最も一般的な」熱処理というものはありませんが、焼なましと、焼入れ(急冷)に続く焼戻しの組み合わせは、冶金学全体で最も基本的かつ広く使用されているプロセスです。これらの方法は、金属、特に鋼の特性を操作するための基礎を形成します。

熱処理の主な目的は、金属を加熱するだけでなく、精密に制御された加熱と冷却のサイクルを実行することです。このサイクルは、金属の内部微細構造を意図的に変化させ、軟らかさ、極度の硬さ、または強度と靭性のバランスの取れた耐久性など、特定の望ましい特性を実現します。

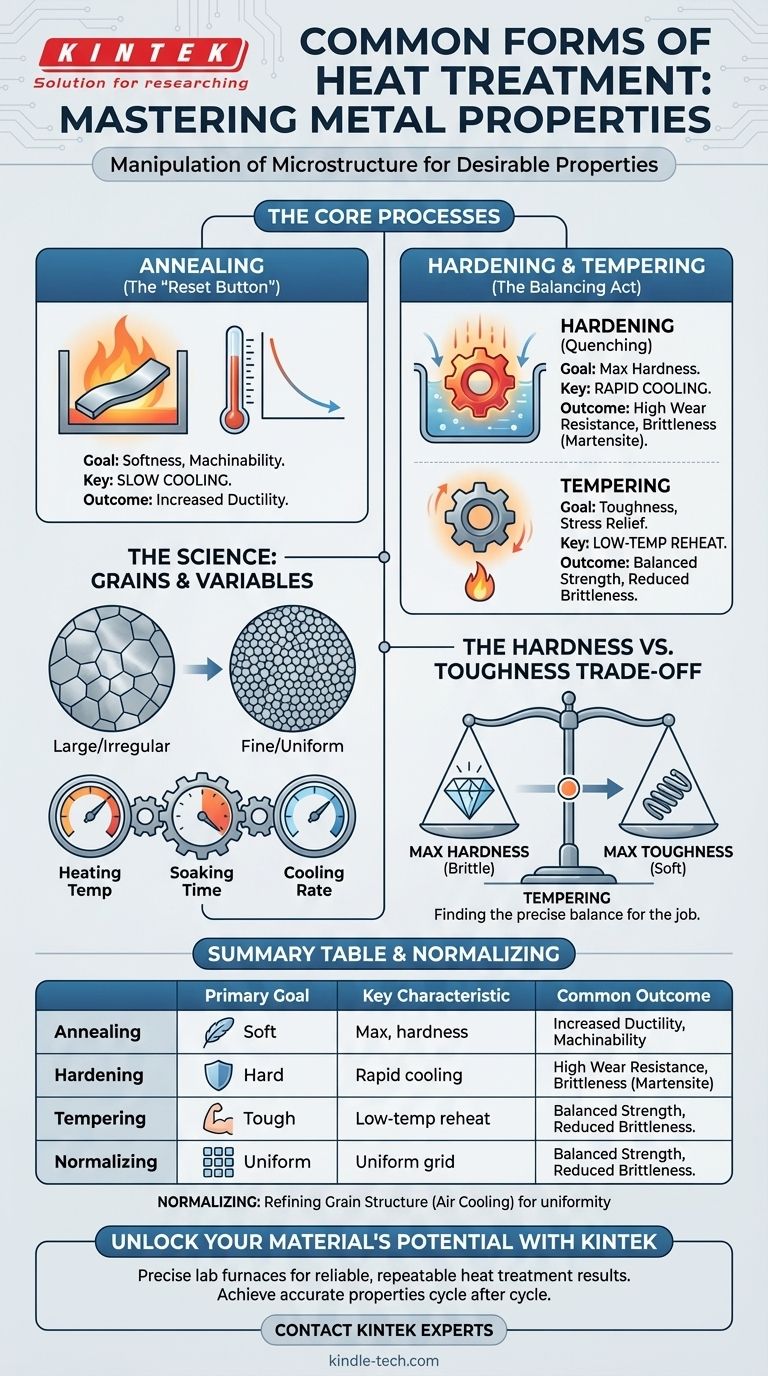

熱処理の目的:微細構造の操作

熱処理とは、材料の形状を変えることなく、その物理的および機械的特性を変化させる制御されたプロセスです。これは、材料を意図された用途により適したものにするために使用される冶金学的ツールです。

結晶粒の科学

微視的なレベルでは、ほとんどの金属は結晶粒と呼ばれる結晶構造で構成されています。これらの結晶粒のサイズ、形状、組成、つまり金属の微細構造が、硬度、延性、強度などの巨視的な特性を決定します。

熱処理は、金属を特定の温度まで加熱し、その結晶粒構造が可塑性になるようにすることで機能します。その後の冷却速度によって、新しい望ましい微細構造が固定されます。

重要な変数

熱処理の成功は、次の3つの要因に依存します。

- 加熱温度:金属が到達する最高温度。

- 保持時間:金属がその最高温度に保持される時間。

- 冷却速度:金属が室温に戻る速さ。

最も一般的な熱処理プロセス

何十もの特殊な処理が存在しますが、いくつかの主要なプロセスが用途の大部分を占めています。それらは、意図された結果によって最もよく理解されます。

焼なまし:軟化と加工性のための「リセットボタン」

焼なましは、金属をできるだけ軟らかくし、内部応力を除去し、延性(成形能力)を向上させるために使用されるプロセスです。曲げ加工や引き抜き加工などのプロセスによって「加工硬化」した材料によく行われます。

焼なましの鍵は徐冷です。金属は特定の温度まで加熱され、そこで保持された後、非常にゆっくりと冷却されます。多くの場合、電源を切った炉の中に放置されます。この徐冷により、結晶粒構造が非常に均一で低応力な状態に再形成されます。

焼入れ(急冷):最高の硬度を追求

焼入れは、鋼やその他の合金を非常に硬く、耐摩耗性にするために使用されます。このプロセスは、工具、ナイフ、ベアリング、歯車に不可欠です。

これは、鋼を高温に加熱し、その後できるだけ急速に冷却することを含みます。急冷として知られるこの急速冷却は、熱い部品を水、油、または強制空気などの媒体に浸すことによって行われます。急冷は、鋼を非常に硬いが脆いマルテンサイトと呼ばれる微細構造に閉じ込めます。

焼戻し:硬度と靭性の交換

焼入れ(急冷)のみを行った部品は、実用には脆すぎる場合が多く、鋭い衝撃で破損する可能性があります。焼戻しは、その脆性を低減し、靭性を高めるために、焼入れ後に行われる二次プロセスです。

焼戻しは、焼入れした部品をはるかに低い温度で再加熱し、特定の時間保持することを含みます。このプロセスは、焼入れによる内部応力の一部を緩和し、わずかな硬度を犠牲にして靭性(破壊に抵抗する能力)を大幅に向上させます。焼入れと焼戻しの組み合わせは非常に一般的です。

焼ならし:結晶粒構造の微細化

焼ならしは焼なましに似ていますが、通常は部品を外気中で冷却することで、より速い冷却速度を使用します。これにより、焼なましされた部品よりも均一で微細な結晶粒構造が得られます。

焼ならしの目的は、最高の軟らかさではなく、構造的な均一性です。これは、予測可能な出発点を提供し、鍛造や鋳造などのプロセスによって加工された材料の機械的特性を向上させます。

トレードオフの理解

熱処理プロセスを選択することは、常に競合する特性のバランスを取る作業です。金属に単一の「最良の」状態というものはなく、特定の作業に最適な状態があるだけです。

硬度と靭性のジレンマ

これは熱処理における最も基本的なトレードオフです。

- 最高の硬度(焼入れによって達成)は高い耐摩耗性をもたらしますが、材料を脆くし、破損しやすくします。

- 最高の靭性(焼なましによって達成されることが多い)は、材料を延性があり、破壊に抵抗するようにしますが、軟らかく、容易に変形します。

焼戻しは、これら2つの相反する特性の間の正確なバランスを見つけるために使用される主要なツールです。

プロセス制御がすべて

温度や冷却速度のわずかなずれが、大きな影響を与える可能性があります。冷却が遅すぎると部品が硬化しない可能性があり、冷却が速すぎると熱衝撃や内部応力により反りやひび割れが発生する可能性があります。これが、プロの熱処理に精密な炉制御と十分に理解された急冷媒体が必要な理由です。

材料の制限

すべての金属が熱処理に均等に反応するわけではありません。例えば、鋼が硬化する能力は、その炭素含有量にほぼ完全に依存しています。低炭素鋼は焼入れによって大幅に硬化させることはできませんが、高炭素鋼は極度の硬度を達成できます。

目標に合った適切な選択をする

熱処理の選択は、部品の最終的な用途によって決定されなければなりません。

- 金属を機械加工しやすく、または成形しやすくすることに重点を置く場合:焼なましは、最高の軟らかさを達成し、内部応力を除去するための最適なプロセスです。

- 丈夫で耐摩耗性のある部品を作成することに重点を置く場合:焼入れとそれに続く焼戻しの組み合わせは、必要な靭性を維持しながら高い強度を達成するための標準的なアプローチです。

- 予測可能な性能のために構造的な均一性を向上させることに重点を置く場合:焼ならしは、鍛造や鋳造などのプロセスの後に結晶粒構造を微細化するためによく使用されます。

これらの主要なプロセスを理解することで、材料に隠されたエンジニアリングの可能性を最大限に引き出すことができます。

要約表:

| プロセス | 主な目的 | 主な特徴 | 一般的な結果 |

|---|---|---|---|

| 焼なまし | 軟化、応力除去 | 徐冷 | 延性および加工性の向上 |

| 焼入れ(急冷) | 最高の硬度 | 急速冷却 | 高い耐摩耗性、脆性 |

| 焼戻し | 靭性、応力除去 | 低温再加熱 | 脆性の低減、バランスの取れた強度 |

| 焼ならし | 結晶粒微細化 | 空冷 | 均一な微細構造、予測可能な特性 |

KINTEKで材料の可能性を最大限に引き出す

適切な熱処理プロセスを選択することは、用途が要求する正確な機械的特性を達成するために不可欠です。簡単な機械加工のための焼なましの軟らかさが必要な場合でも、焼入れと焼戻しによるバランスの取れた強度と靭性が必要な場合でも、結果の品質は正確な温度制御と一貫したプロセス実行に依存します。

KINTEKは、信頼性と再現性のある熱処理のために設計された高性能ラボ炉および機器を専門としています。当社のソリューションは、冶金ラボ、R&D部門、品質管理チームがサイクルごとに正確な結果を達成するのに役立ちます。

材料試験と加工を強化する準備はできていますか? お問い合わせフォームから今すぐ専門家にご連絡ください。お客様の特定の熱処理に関する課題について話し合い、KINTEKの機器が優れた材料特性を達成するのにどのように役立つかを発見してください。

ビジュアルガイド