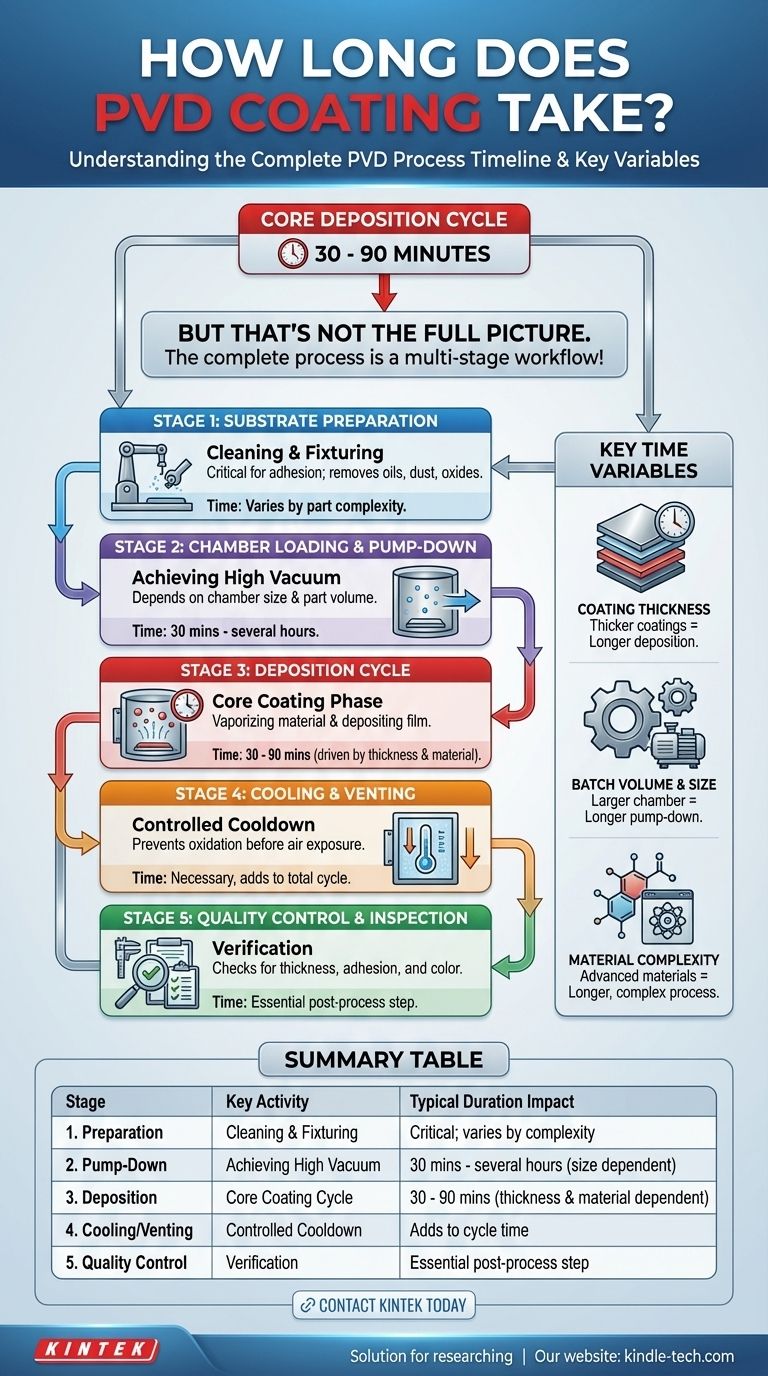

標準的なバッチの場合、真空チャンバー内で発生するPVDコーティングの中核プロセスは、通常30分から90分かかります。しかし、この成膜時間は総リードタイムの一部に過ぎません。初期部品の準備から最終的な品質検査までの完全なサイクルは多段階のワークフローであり、チャンバー外の要因が全体の期間を決定することがよくあります。

真空成膜サイクル自体は比較的短いですが、総プロセス時間は主に基板の準備、チャンバーの排気、希望する膜厚、および後処理の品質管理によって決まります。チャンバー内の時間のみに焦点を当てるのは、一般的な過度の単純化です。

PVDの総タイムラインを分解する

時間を正確に見積もるには、PVDが単一の動作ではなく、一連の重要な段階であることを理解する必要があります。各段階は、最終的にコーティングされたコンポーネントを製造するために必要な総時間に貢献します。

ステージ1:基板の準備と洗浄

コーティングを開始する前に、コーティングされる部品(基板)は完全に清潔でなければなりません。これは、適切なコーティングの密着性を確保するために不可欠です。

この段階では、さまざまな化学的および機械的洗浄方法を通じて、表面から油、グリース、ほこり、または酸化物を取り除きます。不適切な準備は、コーティング不良の主な原因となります。

ステージ2:チャンバーへの装填と排気

洗浄後、部品は治具に装填され、PVDチャンバー内に配置されます。その後、チャンバーは密閉され、強力な真空システムが空気の排気を開始します。

必要な高真空環境を瞬時に達成することはできません。この「排気」フェーズに必要な時間は、チャンバーのサイズ、部品の清浄度、および内部治具によって異なります。このステップだけでもかなりの時間がかかることがあります。

ステージ3:成膜サイクル

これが中核となる「コーティング」フェーズであり、通常30〜90分の時間枠で測定されるものです。基板を加熱し、高エネルギー源を使用して固体源材料(ターゲット)を蒸発させます。

これらの蒸発した原子は真空を通過し、基板上に凝縮して、原子ごとに薄く、緻密で、非常に密着性の高い膜を形成します。このステップの正確な期間は、特定のコーティング材料と必要な最終膜厚によって決定されます。

ステージ4:冷却とベント

成膜が完了した後、部品は真空チャンバー内で冷却されなければなりません。高温の部品を空気にさらそうとすると、酸化を引き起こし、コーティングの表面を損なう可能性があります。

安全な温度まで冷却された後、チャンバーは不活性ガスでゆっくりとベントされ、大気圧に戻されてからドアを開けて部品を取り出すことができます。

ステージ5:品質管理と検査

部品がチャンバーを出たからといってプロセスが終わるわけではありません。各バッチは通常、仕様を満たしていることを確認するために品質管理(QC)を受けます。

これには、X線蛍光(XRF)装置などの高度な機器を使用して膜厚と組成を確認したり、分光光度計を使用して色の均一性を確認したりすることが含まれる場合があります。

主要な時間変数を理解する

PVDプロセスの期間は固定されていません。それは、速度、コスト、および最終的なコーティング品質の間のいくつかのトレードオフに基づいた動的な結果です。

膜厚と成膜時間

これは最も直接的な関係です。厚いコーティングは、より多くの材料を蒸発させて基板上に堆積させる必要があり、成膜サイクルの時間を直接延長します。

基板のサイズとバッチ量

個々の部品が大きくなったり、部品の量が増えたりすると、より大きな真空チャンバーが必要になります。大きなチャンバーは、除去すべき大気ガスが多くなるため、排気時間が長くなります。また、均一な加熱を達成するためにもより多くの時間が必要です。

コーティング材料と複雑さ

単純な単一元素金属の堆積は、複雑な化合物の作成よりも速いことがよくあります。一部の高度なコーティングでは、チャンバー内で蒸発した金属を特定のガス(窒素や酸素など)と反応させる必要があり、これによりプロセス制御ステップの複雑さと時間が増加します。

PVDプロセス時間の見積もり

プロジェクトの現実的な見積もりを得るには、主要な目的を考慮する必要があります。速度、品質、または生産スループットのいずれを最適化するかによって、答えは変わります。

- 迅速なターンアラウンドが主な焦点の場合:標準的な薄いコーティングを小さな部品に使用して、排気時間と成膜サイクルの両方を最小限に抑えます。

- 性能と品質が主な焦点の場合:厚いコーティング、複雑な材料、および結果を検証するために必要な広範な品質管理に対応するため、より長いリードタイムを想定してください。

- 大規模生産が主な焦点の場合:スループットを向上させる鍵は、チャンバー周辺のワークフローを最適化することです。これには、前洗浄やバッチ装填戦略が含まれます。これらは、成膜サイクル自体よりも大きなボトルネックとなることがよくあります。

これらの個々の段階と変数を理解することで、単純な時間見積もりを超えて、最適な結果を得るために製造プロセスを戦略的に計画することができます。

要約表:

| 段階 | 主要な活動 | 典型的な期間への影響 |

|---|---|---|

| 1. 準備 | 基板の洗浄と固定 | 密着性に不可欠。部品の複雑さによって異なる |

| 2. 排気 | 高真空の達成 | 30分〜数時間(チャンバーサイズによる) |

| 3. 成膜 | コアコーティングサイクル | 30〜90分(膜厚と材料による) |

| 4. 冷却/ベント | 制御された冷却 | 酸化防止に必要。サイクル時間に追加される |

| 5. 品質管理 | 膜厚と色の検証 | 品質保証に不可欠。後処理ステップ |

特定のコンポーネントの正確なPVDコーティングタイムラインが必要ですか?

KINTEKでは、高度なコーティングプロセス用の実験装置と消耗品の提供を専門としています。当社の専門知識により、速度、品質、または大量生産のいずれを優先する場合でも、正確な見積もりと最適な結果を確実に得ることができます。

今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがPVDコーティングのワークフローをどのように合理化できるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート