本質的に、薄膜コーティングとは、固体材料を蒸気に変換し、それを基板と呼ばれるターゲットオブジェクトの表面に、しばしば原子レベルで精密に堆積させるプロセスです。複数の方法が存在しますが、最も一般的な産業技術は物理的気相成長法(PVD)であり、これは真空中で原料を蒸発させ、それが凝縮して薄く、非常に耐久性のある膜を形成させるものです。

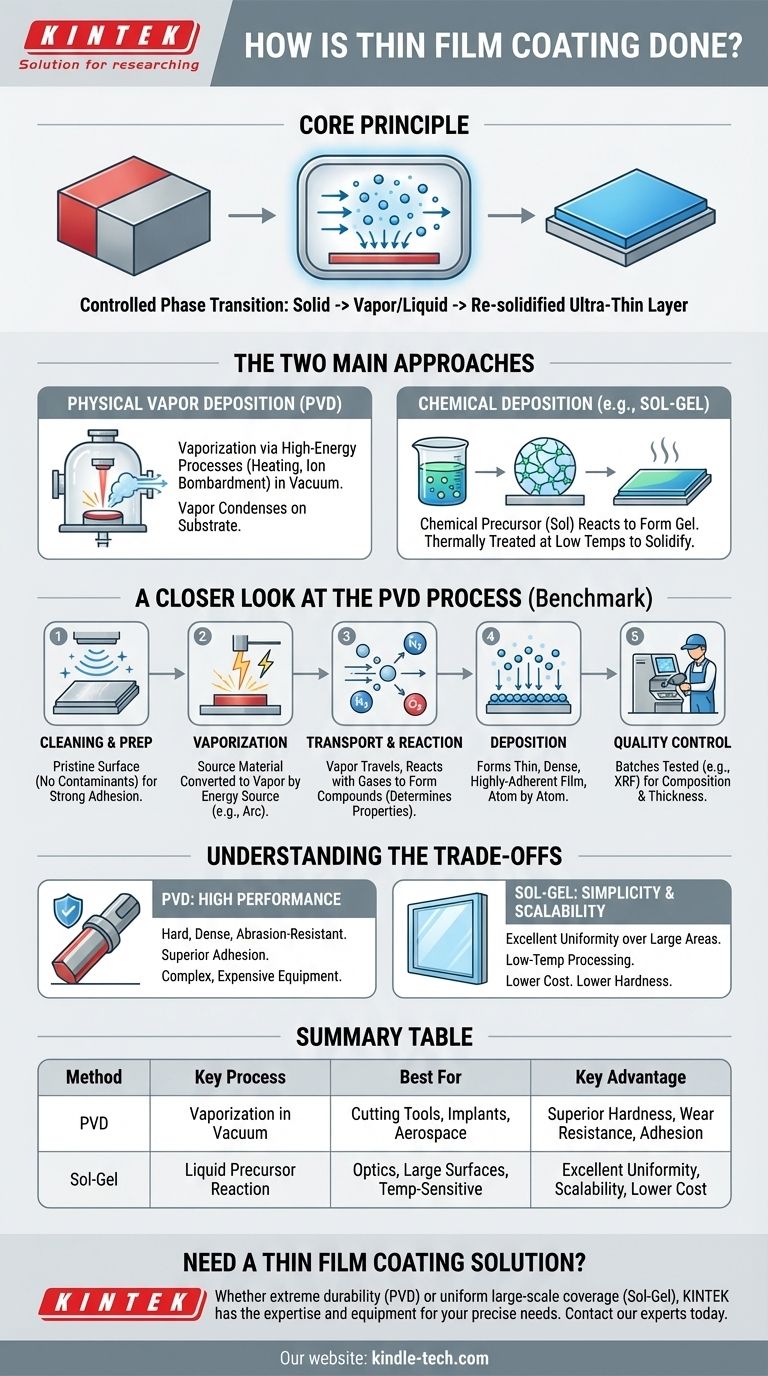

薄膜コーティングの基本原理は単一の方法ではなく、制御された相転移です。固体材料を取り出し、それを蒸気または液体の前駆体に変換し、基板表面に均一で超薄い層として再固化させることを伴います。

成膜の2つの主要なアプローチ

薄膜コーティングは単一の技術ではなく、一連のプロセス群です。異なる結果がどのように達成されるかを理解するには、物理的アプローチと化学的アプローチという2つの主要なカテゴリを把握することが鍵となります。

物理的気相成長法(PVD)

PVDは、コーティング材料が物理的に蒸気に変換される方法を網羅しています。これは通常、真空チャンバー内でイオンによる照射や加熱などの高エネルギープロセスによって行われます。蒸発した材料は移動し、基板上に凝縮します。

化学的成膜(例:ゾル-ゲル法)

化学的手法では、化学的前駆体(しばしば液体溶液、すなわち「ゾル」)を使用し、これが一連の反応を経てゲル状のネットワークを形成します。この前駆体を表面に塗布した後、低温で熱処理を行い、最終的な固体膜を作成します。

PVDプロセスの詳細

硬質で耐性のあるコーティングを作成するための広範な産業用途があるため、PVDプロセスは薄膜技術を理解するためのベンチマークとなります。これは一般的に一連の重要なステップに従います。

ステップ1:基板の準備と洗浄

プロセスはコーティングチャンバーの外から始まります。基板は、油分、ほこり、酸化物などの汚染物質をすべて除去するために、細心の注意を払って洗浄されなければなりません。強力な密着性を得るためには、完璧な表面が不可欠です。

ステップ2:原料の蒸発

高真空チャンバー内で、原料(または「ターゲット」)が蒸気に変換されます。これはしばしば、高エネルギーのアーク放電でターゲットを叩くことによって達成され、このプロセスはアブレーションとも呼ばれます。これによりターゲットから原子が放出され、金属蒸気が生成されます。

ステップ3:輸送と反応

蒸発した原子は真空チャンバー内を基板に向かって移動します。この輸送段階中に、反応性ガス(窒素、酸素、炭化水素など)が導入されることがあります。金属原子は飛行中にこのガスと反応し、膜の最終的な色、硬度、耐食性などの特性を決定する新しい化合物を形成します。

ステップ4:基板への堆積

金属または化合物の蒸気が基板に到達し、その表面に凝縮して、薄く、高密度で、密着性の高い膜を形成します。これは原子レベルで起こり、部品の表面に正確に適合する均一な層を構築します。

ステップ5:プロセス後の品質管理

コーティングサイクルが完了した後、バッチの一貫性を確認するためにテストが行われます。技術者はX線蛍光(XRF)装置などのツールを使用して、コーティングの元素組成と厚さを検証し、すべての要求仕様を満たしていることを確認します。

トレードオフの理解

コーティング方法を選択するには、異なる技術間の固有の妥協点を理解する必要があります。「最良の」プロセスは、目的とする結果と用途の制約に完全に依存します。

PVD:コストを伴う高性能

PVDは、例外的に硬く、高密度で、耐摩耗性のある膜を作成します。真空と高エネルギー蒸着の使用は、優れた密着性と耐久性をもたらします。しかし、この装置は複雑で高価であるため、高価値または高性能の部品により適しています。

ゾル-ゲル:シンプルさとスケーラビリティ

ゾル-ゲル法は、シンプルさとコストにおいて大きな利点を提供します。真空を必要とせず、はるかに低温で動作するため、温度に敏感な基板に適しています。また、非常に広い表面積にわたって優れた膜の均一性を提供することにも優れています。トレードオフとして、これらの膜は通常、PVDコーティングと同じレベルの硬度や耐摩耗性を達成できません。

用途に合わせた適切な選択

最終的な決定は、コーティングに達成させたい主要な目標によって導かれる必要があります。

- 最大の耐久性と耐摩耗性が主な焦点である場合:PVDは、切削工具、医療用インプラント、航空宇宙部品向けに、硬く長持ちする膜を作成するための優れた選択肢です。

- 大規模で温度に敏感な表面のコーティングが主な焦点である場合:ゾル-ゲルなどの化学的手法は、光学機器、窓、特定の電子機器に理想的な優れた均一性と低温処理を提供します。

- 特定の色彩または化学的特性の達成が主な焦点である場合:反応性PVDは、特定のガスを導入して窒化物、酸化物、または炭化物を作成することにより、膜の最終組成を正確に制御できます。

蒸着と堆積の基本原理を理解することで、プロジェクトの特定の要件に最も適合する技術を選択できるようになります。

要約表:

| 方法 | 主要プロセス | 最適用途 | 主な利点 |

|---|---|---|---|

| PVD(物理的気相成長法) | 真空チャンバー内での蒸発 | 切削工具、医療用インプラント、航空宇宙部品 | 優れた硬度、耐摩耗性、密着性 |

| ゾル-ゲル(化学的成膜) | 低温での液体前駆体の反応 | 光学機器、大面積、温度に敏感な基板 | 優れた均一性、スケーラビリティ、低コスト |

プロジェクトに合わせた薄膜コーティングソリューションが必要ですか?

高性能部品向けのPVDコーティングの極端な耐久性が必要な場合でも、大規模用途向けのゾル-ゲルの均一な被覆が必要な場合でも、KINTEKは貴社の研究室の特定のニーズを満たす専門知識と設備を備えています。当社のコーティングシステム群は、硬度、色、耐食性などの膜特性を正確に制御することを保証します。

当社の薄膜コーティング技術が製品の性能と寿命をどのように向上させられるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空歯科用ポーセリン焼結炉