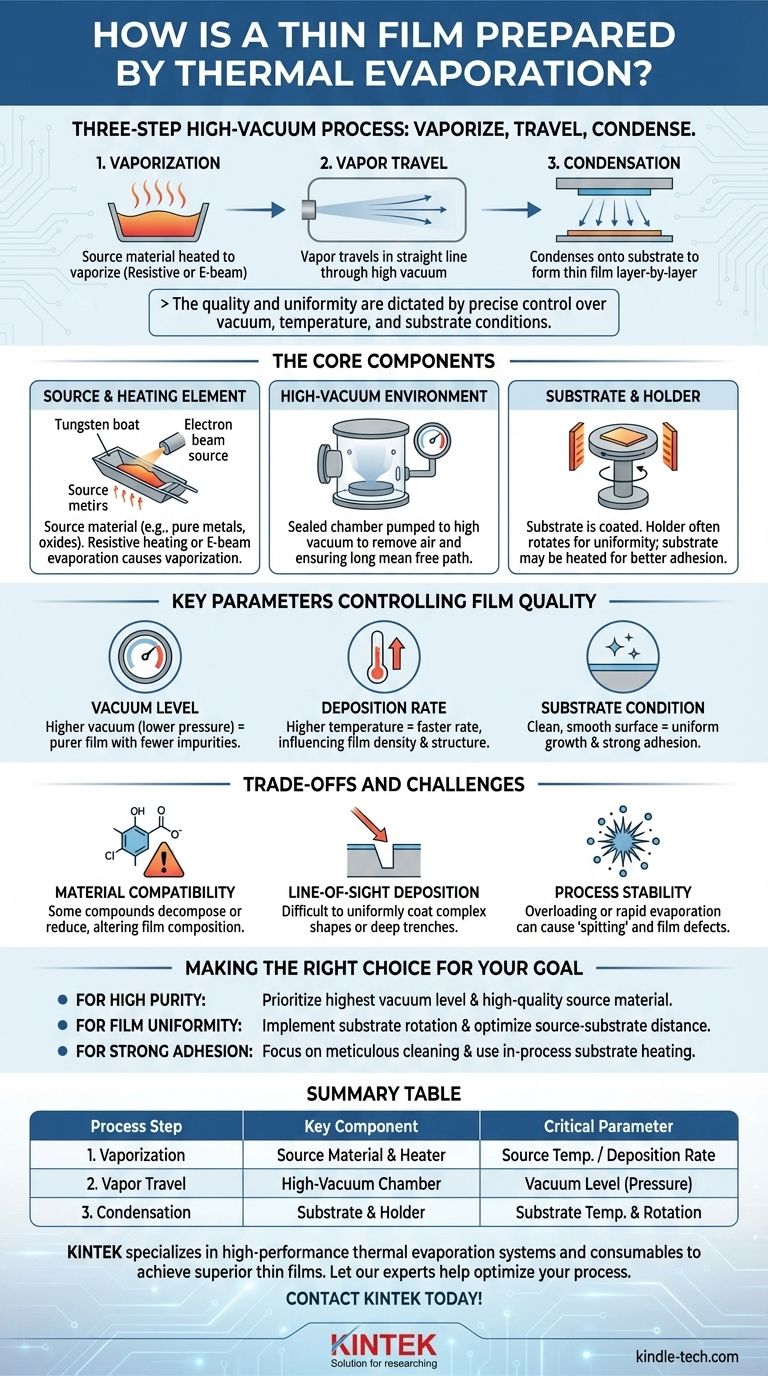

本質的に、熱蒸着は高真空チャンバー内で3段階のプロセスを用いて薄膜を作製します。まず、抵抗加熱素子または電子ビームを使用して、蒸発するまでソース材料を加熱します。次に、これらの蒸発した原子または分子は真空を通って直線的に移動します。最後に、それらは基板として知られるより冷たい表面に着地し、そこで凝縮して層ごとに積み重なり、固体薄膜を形成します。

熱蒸着の核心原理は、真空下での相変化です。これは基本的に単純な、見通し線(line-of-sight)成膜技術であり、最終的な膜の品質と均一性は、真空、温度、および基板条件の精密な制御によって決定されます。

蒸着プロセスの主要コンポーネント

膜がどのように作製されるかを理解するためには、まずシステムの必須コンポーネントと、それぞれが果たす役割を理解する必要があります。

ソース材料と加熱素子

このプロセスは、堆積させようとする材料、つまりソース材料から始まります。これには、純粋な金属や非金属から特定の酸化物や窒化物まで、幅広い材料が含まれます。

この材料は、多くの場合タングステン製の「ボート」またはるつぼに入れられます。抵抗加熱は、ボートに高電流を流すことで加熱し、ソース材料を蒸発させます。

あるいは、電子ビーム蒸着は、高エネルギー電子ビームをソース材料に直接集中させ、局所的な蒸発を引き起こします。

高真空環境

プロセス全体は、高真空に排気された密閉チャンバー内で行われます。この真空は2つの理由で重要です。

第一に、熱い蒸気と反応する可能性のある空気やその他のガス分子を除去し、堆積膜の純度を確保します。

第二に、蒸発した材料が他の粒子と衝突することなく、ソースから基板まで移動することを可能にします。この妨げられない直線的な移動は、長い平均自由行程として知られています。

基板とホルダー

基板は、薄膜が堆積される表面です。ソース材料の上にホルダーまたはステージに配置されます。

膜が表面全体に均一な厚さを持つように、堆積中にホルダーはしばしば回転されます。

基板は加熱されることもあります。これにより、膜の密着性が向上し、最終的な結晶構造に影響を与える可能性があります。

膜の品質を制御する主要なパラメータ

堆積の成功は自動ではありません。最終的な膜の特性に直接影響を与えるいくつかの主要なプロセスパラメータを慎重に管理することにかかっています。

真空度

真空の品質は最も重要です。より高い真空度(より低い圧力)は、チャンバー内の残留ガスからの不純物が少ない、より純粋な膜に直接つながります。

成膜速度

膜が成長する速度は、ソース材料の温度によって制御されます。温度が高いほど蒸発速度が速くなり、結果として成膜速度も速くなります。この速度は膜の密度と構造に影響を与える可能性があります。

基板の状態

基板の状態は、堆積プロセス自体と同じくらい重要です。粗いまたは汚れた基板表面は、不均一な膜成長と密着不良につながる可能性があります。

トレードオフと課題の理解

熱蒸着は効果的ですが、その限界と慎重な管理が必要な運用上の課題がないわけではありません。

材料の適合性

すべての材料が熱蒸着に適しているわけではありません。一部の化合物は加熱すると分解または還元する可能性があり、堆積された膜はソース材料と同じ化学組成を持たないことになります。

見通し線(Line-of-Sight)成膜

蒸気は直線的に移動するため、熱蒸着は見通し線プロセスです。このため、複雑な三次元形状や深い溝の側面を均一にコーティングすることは困難です。

プロセスの安定性

成膜速度を最大化することと安定性を維持することの間には常にバランスがあります。加熱ボートに過負荷をかけたり、蒸発を速すぎたりすると、粒子の破砕や「スパッタリング」が発生し、小さな固体材料の塊が基板に放出され、膜に欠陥が生じることがあります。

目標に合った適切な選択をする

熱蒸着の用途は広く、OLEDディスプレイや太陽電池の導電層から半導体ウェーハの接合層まで多岐にわたります。成功を収めるには、特定の目的に合わせてプロセスを調整する必要があります。

- 純度を最優先する場合:可能な限り高い真空度を達成し、ソース材料が高品質であることを確認することに重点を置きます。

- 膜の均一性を最優先する場合:制御された基板回転を導入し、ソースと基板間の距離を最適化します。

- 強力な密着性を最優先する場合:綿密な基板洗浄に重点を置き、プロセス中の基板加熱を検討します。

これらの基本的な原理を習得することで、熱蒸着を効果的に活用し、幅広い高度なアプリケーション向けに高品質な薄膜を作成できます。

要約表:

| プロセスステップ | 主要コンポーネント | 重要パラメータ |

|---|---|---|

| 1. 蒸発 | ソース材料&ヒーター(ボートまたは電子ビーム) | ソース温度 / 成膜速度 |

| 2. 蒸気の移動 | 高真空チャンバー | 真空度(圧力) |

| 3. 凝縮 | 基板&ホルダー | 基板温度&回転 |

研究や生産のために優れた薄膜を実現する準備はできていますか?

KINTEKは、熱蒸着システムや消耗品を含む高性能ラボ機器を専門としています。当社のソリューションは、OLEDや太陽電池から半導体接合まで、お客様の特定のアプリケーションにおいて、高純度、優れた均一性、強力な密着性を確保し、真空成膜を習得できるよう設計されています。

当社の専門家がお客様のプロセスの最適化を支援します。KINTEKに今すぐお問い合わせいただき、お客様のラボの薄膜ニーズについてご相談ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート