スパッタリングは、その核心において、物理的な堆積プロセスです。ある材料の上に、非常に薄く均一なコーティングを施すために使用されます。真空中でプラズマを生成し、その結果生じるイオンを微細な発射体として利用することで機能します。これらのイオンは、コーティング材料でできた「ターゲット」を衝撃し、原子を物理的に弾き飛ばします。弾き飛ばされた原子は、その後「基板」に移動して堆積し、目的の膜を形成します。

スパッタリングは、化学的または熱的なプロセスとしてではなく、高度に制御された機械的なプロセスとして理解するのが最適です。これは原子スケールのビリヤードゲームであり、高エネルギーのガスイオンを使用して、ソース材料から原子を正確に削り取り、表面に再堆積させます。

スパッタリングシステムの主要コンポーネント

このプロセスを理解するには、まずそれが起こる環境を理解する必要があります。すべてのスパッタリングシステムは、連携して機能する4つの主要コンポーネントを中心に構築されています。

真空チャンバー

プロセス全体は、ほとんどすべての空気が除去された密閉されたチャンバー内で行われます。この真空は、空気中の原子(酸素や窒素など)が膜を汚染するのを防ぎ、スパッタされた原子が他の粒子と衝突することなくターゲットから基板へ自由に移動できるようにするために不可欠です。

ターゲット材料

これは、チタン、金、二酸化ケイ素など、膜を形成したい材料でできたブロックまたはプレートです。ターゲットには高い負電圧が印加され、陰極となります。

基板

これは、シリコンウェーハ、ガラス片、医療用インプラントなど、コーティングする対象物です。基板はターゲットに面するように配置され、スパッタされた原子の収集面として機能します。

不活性スパッタリングガス

不活性ガス、最も一般的にはアルゴン(Ar)が、少量かつ精密に制御された量で真空チャンバー内に導入されます。このガスは最終的なコーティングの一部ではなく、その唯一の目的はイオン化され、衝撃粒子として機能することです。

プロセスの物理学:プラズマから膜へ

コンポーネントが配置されると、スパッタリングプロセスは、迅速かつ精密に制御された一連の物理イベントで展開されます。

ステップ1:プラズマ生成

ターゲットに高電圧が印加されると、低圧のアルゴンガス内に強力な電場が生成されます。この電場は自由電子を活性化させ、アルゴン原子と衝突して他の電子を弾き飛ばします。これにより連鎖反応が起こり、安定した発光プラズマ、すなわち正に帯電したアルゴンイオン(Ar+)と自由電子の雲が生成されます。

ステップ2:イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲット(陰極)に強く引き寄せられます。電場はこれらのイオンを加速させ、非常に高速でターゲットの表面に衝突させます。

ステップ3:衝突カスケード

単一のイオン衝撃は、表面原子を削り取るよりもはるかに複雑です。高エネルギーイオンはターゲットの最初の数原子層に侵入し、その運動量を伝達して衝突カスケード、つまり表面下での原子間の衝突の連鎖反応を引き起こします。

ステップ4:材料の放出

この運動エネルギーのカスケードがターゲットの表面に戻ると、表面原子に原子結合エネルギー、つまり他の原子に結合している力を克服するのに十分なエネルギーを与えることができます。この閾値を超えると、原子は真空チャンバー内に放出、または「スパッタ」されます。

ステップ5:薄膜堆積

ターゲットから新たに解放された原子は、真空チャンバー内を一般的な視線経路で移動します。基板に衝突すると、その表面に凝縮します。時間が経つにつれて、何百万ものこれらの到達する原子が層ごとに積み重なり、緻密で均一な高純度の薄膜を形成します。

主要なトレードオフの理解

スパッタリングは驚くべき制御性を提供しますが、その有効性はプロセス変数の注意深いバランスに依存します。これらのトレードオフを理解することが、成功する結果を達成するための鍵です。

ガス圧 vs. 堆積速度

チャンバー内のスパッタリングガスの圧力は重要なパラメータです。圧力が低すぎると、安定したプラズマを生成するのに十分なガスイオンがなく、非常に遅いスパッタリング速度につながります。圧力が高すぎると、ターゲットから放出された原子が基板に向かう途中でガス原子と衝突する可能性が高くなり、それらを散乱させ、膜の品質と均一性を低下させます。

電圧 vs. 膜品質

電圧を上げると、イオンがより高いエネルギーで加速され、通常はスパッタリング速度が向上します。しかし、過度に高いエネルギーは、成長中の膜のデリケートな構造や基板自体を損傷し、欠陥を導入する可能性があります。最適な電圧は、実用的な堆積速度と望ましい膜特性とのバランスです。

シンプルさ vs. 多様性

ここで説明する基本的なスパッタリングプロセス(DCスパッタリング)は、導電性のターゲット材料には非常にうまく機能します。しかし、絶縁性(誘電体)材料には失敗します。絶縁体をスパッタリングするには、電荷の蓄積を克服するために電場を交互に切り替える、より複雑な技術であるRF(高周波)スパッタリングが必要です。

目標に合った適切な選択をする

スパッタリングのメカニズムを理解することで、薄膜堆積においてそれが優れた選択肢である理由と時期を認識できます。

- 膜の純度と密度が主な焦点である場合: スパッタリングは、化学的または高温蒸発プロセスではなく、物理的な運動量伝達プロセスであるため、ターゲットの組成を完全に再現する膜が得られるため理想的です。

- 熱に弱い材料のコーティングが主な焦点である場合: スパッタリングは主に熱プロセスではないため、従来の高温法では損傷する可能性のあるプラスチックやその他の材料に高性能の膜を堆積させることができます。

- 原子レベルの精度が主な焦点である場合: スパッタリングの原子ごとの性質は、膜の厚さ、均一性、および構造に対する比類のない制御を提供し、これは高度な光学、半導体、および電子機器にとって重要です。

スパッタリングを制御された原子衝撃のプロセスとして捉えることで、その独自の機能を効果的に活用して、厳密な仕様の材料を設計することができます。

要約表:

| 主要コンポーネント | スパッタリングプロセスにおける役割 |

|---|---|

| 真空チャンバー | 原子移動のための汚染のない環境を提供する |

| ターゲット材料 | コーティング原子の供給源、負に帯電(陰極) |

| 基板 | コーティングされる表面(例:シリコンウェーハ、ガラス) |

| 不活性ガス(アルゴン) | プラズマを形成し、ターゲットを衝撃するためにイオン化される |

| 高電圧 | 衝突カスケードを介してターゲット原子を放出するためにイオンを加速する |

研究室の薄膜研究用スパッタリングシステムが必要ですか? KINTEKは、半導体、光学、医療コーティング用途向けのスパッタリングシステムを含む、高精度ラボ機器を専門としています。当社のソリューションは、お客様のプロジェクトが求める純度、均一性、および制御を提供します。今すぐお問い合わせください!

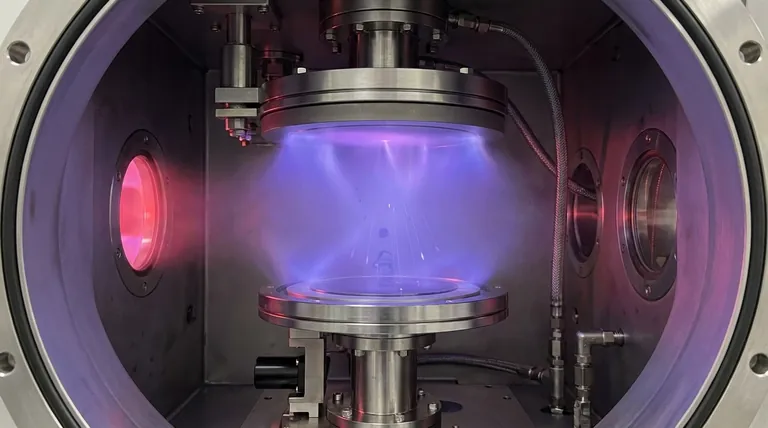

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ガラス炭素電極

よくある質問

- 成膜均一性とは何ですか?また、どのように測定しますか?薄膜の一貫性と品質管理を最適化する

- CNTの将来的な用途は何ですか?エレクトロニクス、エネルギー、材料の革新

- カーボンナノチューブの成長の触媒は何ですか?金属ナノ粒子から市場の需要まで

- 光学コーティングの用途とは?業界向け高度な光制御を解き放つ

- バイオテクノロジーにおけるカーボンナノチューブの応用は何ですか?標的型薬物送達と高度なバイオセンシングを解き放つ

- 光学コーティングはどのように機能するのか?精密な薄膜で光を操作する

- ナノカーボンの種類とは?フラーレン、ナノチューブ、グラフェンガイド

- 物理気相成長法は有毒ですか?PVD材料の真のリスクを理解する